Фрезеровка МДФ фасадов ручным фрезером

Фрезеровка МДФ

Композиционные материалы на основе древесины применяются в строительстве, производстве мебели, изготовлении рекламных конструкций, предметов интерьерного дизайна. Наиболее популярный способ обработки ДСП, фанеры и МДФ – фрезеровка. Современные станки с ЧПУ позволяют изготавливать из них детали высокой сложности. К преимуществам технологии относят также точность, повторяемость и скорость обработки.

Структура и технологические свойства МДФ

В перечень основных технологических характеристик МДФ входят:

Механическая прочность. По этому показателю МДФ превосходит большинство конструкционных пород древесины, ДСП и фанеру. Она отлично удерживает крепеж, имеет минимальные деформации при статических нагрузках.

Обрабатываемость. В отличие от фанеры и других материалов, представляющих собой «слоеный пирог», МДФ квазиизотропен – имеет одинаковые механические свойства во всех направлениях в объеме плиты или листа, но проявляет некоторую анизотропию в микрообъемах. Благодаря этому он подходит для изготовления 2D и 3D изделий.

Фанера также используется для изготовления декоративных изделий. Но она имеет анизотропные свойства с заложенной симметрией: волокна в соседних слоях шпона расположены перпендикулярно. При любом направлении обработки инструмент будет резать «поперек» волокна. На одном и том же станке режимы фрезеровки фанеры и МДФ будут разными. Чтобы добиться заданной чистоты на слоистом материале, придется снизить скорости подачи.

Мелкодисперсные волокна, из которых состоит МДФ, позволяют получить поверхность с низкой шероховатостью после фрезеровки. Материал хорошо шлифуется, окрашивается и ламинируется.

Гигиенические свойства. Качественный лист МДФ выделяет не больше летучих веществ чем сосна, бук или ясень. Материал обладает некоторой гидрофобностью, содержит антигрибковые и противобактериальные добавки, обеспечивающие ему высокие санитарно-гигиенические свойства. Он может без ограничений использоваться в жилых и общественных помещениях.

Акустические характеристики. Коэффициент звукопоглощения материала в среднечастотном диапазоне составляет от 0,15 (125 Гц) до 0,09 (4 кГц). МДФ не дает ярко выраженных резонансов. Он считается одним из лучших материалов для изготовления корпусов акустических систем класса Hi-Fi и звукопоглощающих панелей для домашних и общественных кинотеатров.

Аббревиатура МДФ (транслитерация английского названия MDF) расшифровывается как древесноволокнистая плита средней плотности. Материал получают путем горячего прессования мелкодисперсных волокон дерева. В качестве связующего используют модифицированную карбамидоформальдегидную смолу – синтетический водорастворимый аминопласт с низкой эмиссией формалина.

Что делают из МДФ?

Фрезерная обработка МДФ – услуга востребованная. Предприятия, оснащенные ЧПУ станками, получают заказы на следующие виды продукции:

- фасады, столешницы, другие детали для корпусной мебели;

- накладки для входных и межкомнатных дверей;

- корпусы для акустических систем;

- декоративные напольные покрытия, стеновые панели;

- рекламные конструкции (буквы, логотипы, гербы);

Также из МДФ можно выполнять нестандартные элементы для оригинального дизайна интерьеров и мебели.

Какие операции выполняются на ЧПУ?

Фрезеровка МДФ на ЧПУ – сложный многооперационный процесс, который может включать в себе следующие операции:

Раскрой. Чаще всего для этого применяются одно- и двухзаходные фрезы с цилиндрической рабочей поверхностью диаметром 6 – 8 мм. Владельцы мощных станков нередко поддаются искушению выполнить сквозную резку за один проход. Такая стратегия не дает заметного прироста производительности, но губительна по отношению к инструменту, направляющим, ходовым винтам и другим элементам станка. Кроме того, снижается чистота обработки, а на поверхности остаются следы воздействия высокой температуры. Опытные станочники рекомендуют выполнять фрезеровку фанеры и МДФ за 2-3 прохода с врезкой под углом.

Обойти эту ситуацию помогают специализированные фрезы, предназначенные для обработки МДФ или фанеры, но в любом случае нужно учитывать конечную толщину материала, длину рабочей части инструмента и возможности фрезерного оборудования.

Снятие фасок, галтелей, фальцев. Для фигурной обработки торцов заготовки применяют V-образные или специальные профильные фрезы. Количество проходов и скорости подачи определяются в зависимости от объемов снимаемого материала. Важным фактором, влияющим на качество резания по внутренним и внешним радиусам, считается выбор правильной траектории, скоростей вращения и перемещения фрезы. При изменении направления не должно быть полной остановки шпинделя: управляющая программа должна обеспечить непрерывное врезание.

Фрезерование отверстий. При помощи одной цилиндрической фрезы можно делать глухие и сквозные отверстия различных диаметров. Метод винтовой интерполяции – вращение шпинделя с одновременным круговым движением и вертикальной подачей – позволяет работать с минимальной вибрацией.

3D обработка. Наиболее популярный инструмент для создания сложных объемных форм – «морковка», или спиральная коническая фреза. Также используются цилиндрические инструменты со сферическим основанием. В зависимости от профиля изделия применяются различные стратегии обработки. Одно из главных правил качественной обработки – минимальная толщина стружки на выходе.

Как написать управляющую программу?

Опорные точки и траектория движения режущего инструмента задаются в специальной управляющей программе. Ее можно написать в любом текстовом редакторе или задать с консоли управления станком. Однако эти методы подходят только для простых деталей, а программирование занимает много времени.

Оптимальный способ создания программ для фрезеровки – использование CAM-системы. В нее загружают модель детали (электронный чертеж), а затем назначают порядок обработки. Система рассчитывает траектории движения инструмента и при помощи постпроцессора преобразует их в команды G-кода, «понятные» станку. CAM-система создаст анимированную модель процесса обработки и предотвратит врезание рабочего инструмента в стол и другие элементы станка.

Дополнительное оборудование

Фрезерные станки для МДФ производства компании MULTICUT

Компания MULTICUT производит и реализует высокоточные надежные станки портального типа с ЧПУ для фрезеровки фанеры, ДСП, МДФ и других композитов на основе древесины, а также предоставляет услуги пусконаладки, гарантийного и постгарантийного сервиса. Все оборудование комплектуется вакуумными столами в базовой модификации.

Популярные серии станков:

2500. Трехкоординатные установки с высокой точностью позиционирования, устойчивым порталом и стабильной работой на высоких скоростях. При размерах рабочего поля от 1300×2500 до 2030×4050 мм станок хорошо работает с мелкими фрезами и граверами.

3200. Двухшпиндельная конструкция с последовательным включением шпинделей позволяет работать двумя разными фрезами, изготавливать сложные детали с одной установки. Возможна параллельная обработка двух деталей в режиме копира.

4400. Станки усиленной конструкции обеспечивают высокую точность 3D и 4D обработки со шпинделями мощностью до 6 кВт. По желанию заказчика установки комплектуются шаговыми двигателями или сервоприводами.

Заказать оборудование можно на сайте производителя или по телефону.

Секреты шлифования МДФ щетками, очень кратко.

Секреты шлифования МДФ щетками, очень кратко.

К сожалению, в России с каждым годом качество МДФ не улучшается, а только ухудшается. И на сегодняшний день найти хороший МДФ практически нереально. Плотность его в значительной степени зависит не только от сорта МДФ, но и от партии. А в некоторых случаях даже в одной пачке можно встретить разную плотность МДФ. Как сделать правильный выбор МДФ? Какой материал лучше: поплотнее или подешевле, чтоб сэкономить? Как это сказывается на конечном качестве продукта и затратам, которые в итоге повлияют на себестоимость? Правильный выбор МДФ, действительно, имеет кардинальное значение для получения качественного готового изделия. Не зря говорят: скупой платит дважды. Тут он платит трижды. Но давайте попробуем посмотреть на ситуацию со стороны цифр и пройдемся по всем этапам обработки МДФ.

Закупка. Обычный МДФ 1-го сорта стоит 300-370 руб. за метр квадратный. МДФ для глубокого фрезерования – 400-450 руб. Разница составляет около 100 рублей, это примерно 25%. В процессе производства фасада для получения высокого качества поверхности на ручное шлифование уходит от 2 до 4 часов на 1 квадратный метр (в зависимости от сложности фрезеровки), что при заработной плате даже 1500 руб в день составляет 375-750 руб на метр квадратный. Итак, мы сэкономили 100 руб на сырье, и потом заплатили за ручную работу в несколько раз больше. А ведь именно человеческий фактор существенно влияет на качество конечного продукта, да еще и увеличивает затраты. А больничные, а налоги по заработной плате, а отгулы за прогулы и пр. Но это только начало экономики.

Теперь посмотрим, что чаще используют для фрезеровки. Естественно, фрезу, которая подешевле: “какая разница, все равно потом шлифовать”. Это я слышу очень часто. Фрезы подешевле стоят порядка 700-1000 рублей (про 300 рублей я вообще молчу, это не фрезы, а ковырялки). Хорошие- 2000-3000. Разница существенная? Можно сказать, что да. Но если вернуться к вопросу ручного шлифования, то это всего лишь рабочий день одного наемного рабочего (при этом не забываем доп. расходы в виде налогов, больничных, отгулов за прогулы и пр..). А фреза работает явно не 1 смену. И что получается? Опять экономия приводит к вынужденному ручному шлифованию с последующим увеличением расходов на каждый метр квадратный продукции. Если сравнивать ресурс, то дешевые фрезы могут отфрезеровать 50 до 150 погонных метров (внутренняя фрезеровка фасадов) с весьма посредственным качеством. Качественной фрезы хватит на 1000-1500 погонных метров, но уже гарантированно хорошего качество фрезерования. Таким образом, получается следующая математика на 1000 м/п: «эконом-вариант» 1000/150*1000=6666 руб. «Как надо»: 1000/1000*2500=2500. Цифры могут незначительно отличаться от производителя, размеров и прочего, но в целом вам обеспечена переплата на китайских фрезах в 2-3 раза, при этом на них никогда не будет высокого качества фрезеровки. Однозначно будет потеря времени на их замену, всегда есть риск своевременно не заметить, что фреза “подсела”, и многие типичные прочие проблемы с ними.

Но если про МДФ для глубокой фрезеровки многие слышали или даже пробовали, про фрезы также все знают, но продолжают экономить, то про то, как правильно шлифовать МДФ и на этом сэкономить, знают единицы. Естественно, мы не говорим про ручное шлифование – у нас задача минимизировать ручной труд, где это возможно. Мы говорим про щеточное шлифование рельефных поверхностей, поскольку ленточные шлифовальные станки тут не помогут. При шлифовании щетками возможна как механизация процесса, так и автоматизация – все зависит от бюджета и необходимой производительности. При работе с шлифовальными щетками надо понимать: когда фреза фрезерует, она слегка уплотняет МДФ и волокна (ворс) закладывает по ходу вращения фрезы. Проведите пальцем в одну и другую сторону. Чувствуете, что в одну сторону гладко, а в другую сторону “против шерсти”? Причем чем дешевле МДФ (меньше его плотность) и дешевле фрезы (хуже режущие свойства), эта «шерсть» выше и ее больше. Кроме «шерсти» смотрите вглубь. Тупой фрезе не хватает режущих свойств и она вырывает волокна, что приводит к появлению кратеров. А те волокна, которые фреза не срезала и не вырвала из МДФ, она просто вытягивает и оставляет вам длинный ворс.

Прямолинейные фрезеровки (наличники, карнизы и пр..) надо начинать шлифовать против “шерсти”. Это относится к радиальным валам. В этом случае весь ворс поднимается, бОльшая часть ворса удаляется, и остается лишь малая часть ворса. В идеале надо шлифовать МДФ в другую сторону, в этом случае весь ворс полностью уберется и после “правильного» грунта (об этом чуть ниже), ворса почти не будет, а тот, что останется, без проблем удаляется шлифовальными щетками.

Сложные фрезеровки. Внутренняя фрезеровка мебельных фасадов (особенное в углах) и любых 3D поверхностей из МДФ имеет свои особенности. Дело в том, что когда фреза фрезерует внутреннюю часть мебельного фасада или 3D поверхности, то фреза будет укладывать ворс в разных направлениях, надеюсь, понятно почему, и это не стоит лишний раз комментировать. Так вот, чтобы шлифовать такие фрезеровки, необходимо применять торцевые втулки (торцевые чашки). Если их во время вращения поступательно перемещать зигзагом вдоль фрезеровки, то получается шлифование во всех направлениях, что позволяет полностью убрать ворс со сложных профилей. Но при наличии сильно выступающих углов и граней с резкими перепадами высот, есть опасность их чрезмерно сошлифовать. Для того чтобы этого избежать, мы рекомендуем применять более высокие щетки, высотой до 65-70 мм. В этом случае щетки работают гораздо мягче и деликатнее, а мы уже помним, что ворс убирается легко, и тут не надо прилагать лишних усилий. Выступающие грани лишь слегка притупляются, визуально этого почти не видно, но это даже технологически необходимо – чтобы грунт хорошо держался. Чем больше и круче перепады высот, тем меньше диаметр торцевой втулки необходимо использовать – проникающая способность у неё наиболее высокая. В любом случае надо смотреть сложность фрезеровки, так как в некоторых случаях, к сожалению, не удается отшлифовать весь профиль, и придется немного поработать руками.

Зернистость. Очень часто вижу, как на производствах вручную шлифуют МДФ зернами Р120-150-180. Думают, что это поможет получить высокое качество поверхности, не понимая, что только вредят себе. Для удаления ворса с МДФ достаточно зерна Р240, а если МДФ очень плотный, а фрезы хорошие, то и Р320. Сам ворс ОЧЕНЬ ЛЕГКО удаляется, но наша основная задача при шлифовании МФД удалить ворс без изменения геометрии фрезеровки! Соответственно, необходимо мягкое и деликатное шлифование, которые позволит удалить ворс, не изменить геометрию и не уйти ниже уплотненной части МДФ, которую создает фреза после фрезеровки. Если прошлифовать эту уплотненную часть, то дальше сколько ни шлифуй руками или шлифовальными щетками, ворс после грунта будет стоять лесом, геометрия фрезеровки нарушена (сбитые углы, шагрень и пр..), и вы опять попадаете на тяжелый и дорогой ручной труд. Часто слышу, что после ручного шлифования МДФ более гладкий, чем после шлифовальных щеток. Все верно. Щетки убирают лишний ворс с довольно рыхлой поверхности, и кажется, что качество шлифовальной поверхности не очень. Но когда вы шлифуете руками, то вы попросту сошлифованную пыль втираете в рыхлую структуру МДФ. К чему это приводит в дальнейшем? Немного терпения, друзья, скоро узнаете.

Режимы шлифования. Не буду долго умничать. МДФ весьма мягкий, рыхлый и неоднородный материал. Поэтому при работе с ним не нужны большие обороты. Тем более, что у нас задача конкретная: убрать ворс. Для радиальных втулок в зависимости от диаметра обороты могут быть разные. Но в среднем это диапазон от 3-4 м/сек, максимум до 9 м/сек. Все зависит от плотности МДФ, качества фрезеровки и сложности профиля. Для торцевых втулок при диаметрах от 60 до 130 мм – от 50 до 350 об/мин максимум! Для торцевых втулок надо придерживаться такого принципа – чем меньше обороты, тем лучше абразивный лепесток «облизывает поверхность» профиля. Это основное. Но есть еще сила прижима, скорость подачи заготовки и пр., которые также надо учитывать, но постараемся это раскрыть в другой статье.

По шлифованию МДФ все. Но технологический процесс еще корректно не закончен. У нас же задача максимально сократить ручной труд, а при возможности полностью от него уйти, не так ли?

Первый грунт. Перед грунтовкой не забудьте обдуть поверхность сжатым воздухом, как правило в цеху много пыли и она тотально оседает везде, так зачем ее фиксировать на поверхности наших заготовок? И вот теперь покрываем МДФ прозрачным грунтом с небольшим сухим остатком, он хорошо фиксирует рыхлую поверхность МДФ, его называют изолянт, и есть он у многих производителей. Причем этот грунт, при грамотном нанесении, практически не закрепляет на поверхности оставшийся ворс, который при дальнейшем шлифовании щетками легко удаляется. Но, что часто встречаю на практике! Фрезерованный МДФ, в добавок шлифованный зерном Р100. -120!!-150! сразу пытаются залить белым грунтом с высоким сухим остатком. Да залить так, чтоб все стало гладеньким и ровненьким! Далеко не всегда это получается (разный по плотности МДФ, разные грунты и пр…) И что получается? Такой грунт мало впитывается в МДФ, плохо держится на выступающих углах на сложных фрезеровках (сколы, трещины), в основном располагается на поверхности МДФ. Теперь вспоминаем физику школьного курса, тема «поверхностное натяжение жидкости». На любую ворсинку, оставшуюся на поверхности, силой поверхностного натяжения жидкости набирается еще жидкой грунт и далее благополучно застывает в виде жестких пирамидок. И это уже весьма трудная задача даже для ручного шлифования. При этом при ручном шлифовании вы фактически удаляете зря нанесенный грунт, что приводит к существенному его перерасходу. Кроме этого, какой бы вы ни наносили слой грунта, после высыхания он даст вам неравномерную усадку – помните, что вы втёрли в поверхность МДФ при ручном шлифовании? Правильно, пыль. Которая будет неравномерно впитывать грунт и препятствовать впитыванию грунта в МДФ. Также эта пыль может доставлять множество других проблем.

Шлифование первого грунта. Ничего мудрёного. Если все правильно подобрано, то оставшийся ворс и налипшая пыль удаляются легко. Поверхность слегка подшлифовывается, но неравномерно. На плоскостях и выступающих фрезеровках качество шлифовки лучше, в углублениях качества достаточно, но меньше, чем на внешних.

Второй грунт. Не буду писать много слов, и так, наверно, всех утомил. Напишу только принцип, как это должно быть правильно. Поскольку после первого шлифованного грунта поверхность будет не идеально ровной – будут мелкие кратеры и раковины. Наша задача заполнить эти неровности, но так, чтобы после высыхания грунта поверхность была ровной, без шагрени. Это достигается применением грунтов с высокой тиксотропностью, высоким сухим остатком, хорошей растекаемостью и низкой усадкой при высыхании. Что эта дает? При нанесении второго слоя грунта его толщина в разных местах будет разной в силу наличия кратеров на поверхности загрунтованного первым слоем грунта МДФ. Соответственно, грунт с усадкой даст вам шагреневую поверхность. А «правильный грунт» как растекся в стекло, так практически и встал. Останется лишь слегка заматовать поверхность для лучшей адгезии с эмалью (заодно и удалить налипшую пыль, если таковая имеется).

Как видим, ничего сложного. Главное, соблюдать несложные правила, которые диктуют нам свойства материалов.

Резьба по дереву на фрезерных станках с чпу.

В современном мире, фасады кухонной и другой мебели преимущественно изготавливаются из современных материалов. Однако типовые варианты, не всегда отвечают индивидуальному стилю. С использованием ЧПУ станков можно легко изготовить резные фасады в своём, неповторимом стиле. Использование станков с ЧПУ прекрасное решение для имитации резьбы по дереву.

Применение станков ЧПУ с фасонными и V-образными фрезами по дереву позволит изготовить резные элементы фасадов, филёнки, вензеля, балясины, а так же рамки для картин и прочие предметы интерьера.

В ArtCAM можно изготовить дизайн изделия используя различные стратегии обработки. Имитация резьбы по дереву наиболее быстро выполняется с использованием стратегии обработки -“Гравировка по средней линии”. А выполнив визуализацию дизайна, можно получить точное 3D-представление готового изделия.

Ниже приведён пример разработки управляющей программы в ArtCAM для изготовления фасада с имитацией резьбы по дереву с использованием стратегии обработки

“Гравировка по средней линии”.

В качестве основы использовался мебельный щит габаритами 800х300х20мм.

Запускаем ArtCam и создаём новую модель: Файл -> Новый -> Модель…

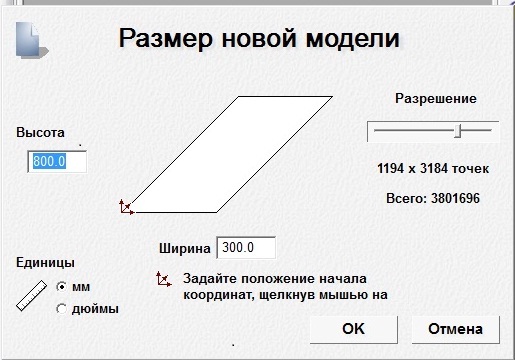

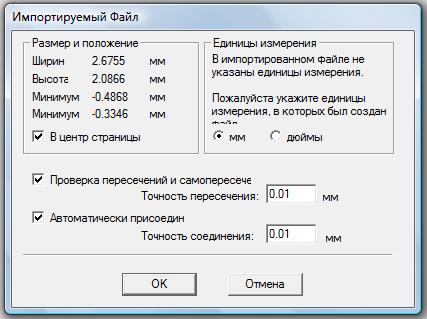

В открывшимся окне, рисунок 1, вводим габариты мебельного щита.

Рисунок 1.

Вторым этапом создаём контур псевдофиленки с использованием фасонной фрезы (если Вас устраивает чистый фасад без филёнки, то этот этап можно пропустить).

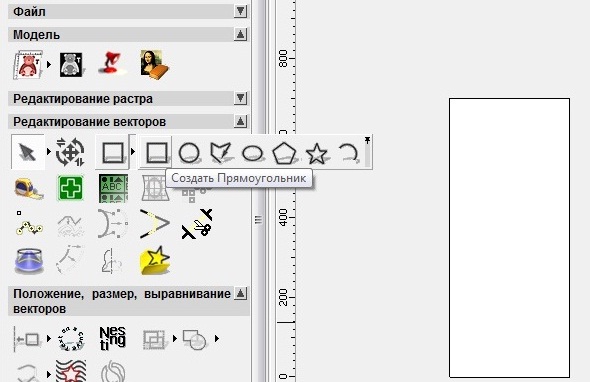

На панели «Редактирование векторов» выбираем пиктограмму «Создать прямоугольник», рисунок 2.

Рисунок 2.

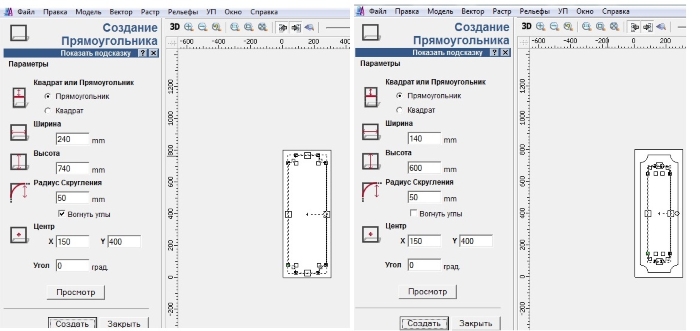

В открывшемся окне, рисунок 3, вводим параметры необходимых контуров филёнки (сначала внешнего, далее повторной операцией -внутреннего).

Рисунок 3.

Габариты и взаимное расположение построенных векторов следует выбирать с учётом размеров используемой фрезы.

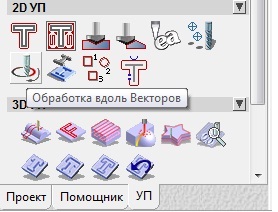

Для построенных векторов создаём управляющую программу обработки с использованием стратегии «Обработка вдоль Векторов». Для этого выбираем вкладку «УП»-> «Обработка вдоль Векторов», рисунок 4.

Рисунок 4.

В этом случае фреза будет двигаться вдоль выбранного вектора, центр инструмента будет перемещаться по выбранному вектору.

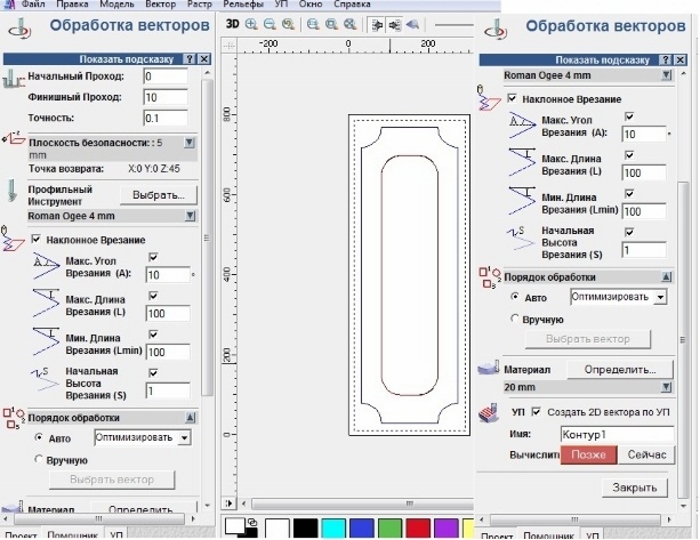

Выделяем необходимый вектор и задаём параметры, рисунок 5.

В качестве инструмента устанавливаем используемую профильную фрезу, если в базе инструмента , необходимой нет, то создаём новую или редактируем одну из существующих фрез.

Рисунок 5.

Выделяем второй вектор и создаём управляющую программу для второго вектора.

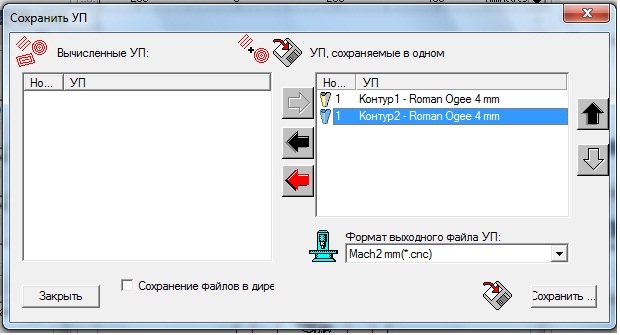

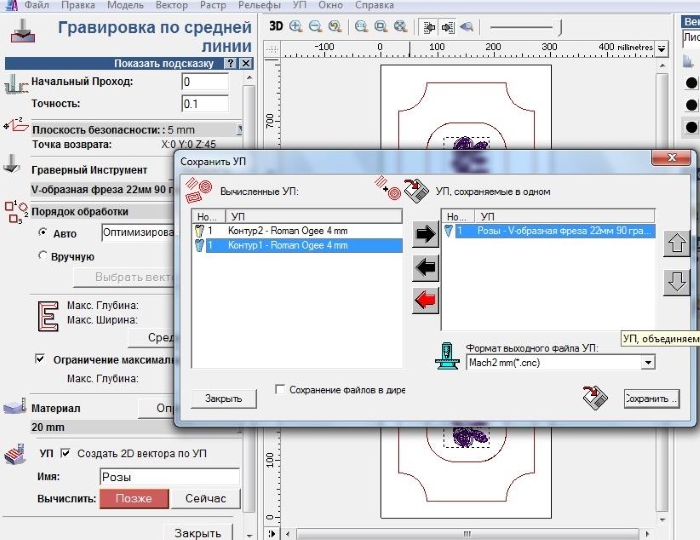

Сохраняем полученные управляющие программы в необходимой нам последовательности исполнения программ, рисунок 6.

Рисунок 6.

Ниже на фотографии представлен результат выполнения полученной управляющей программы для станка с ЧПУ.

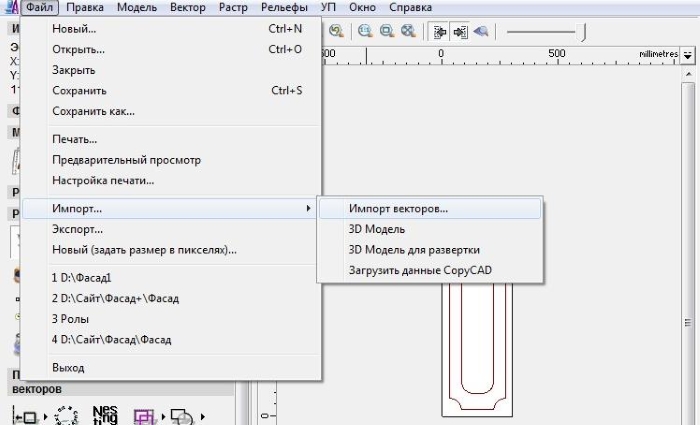

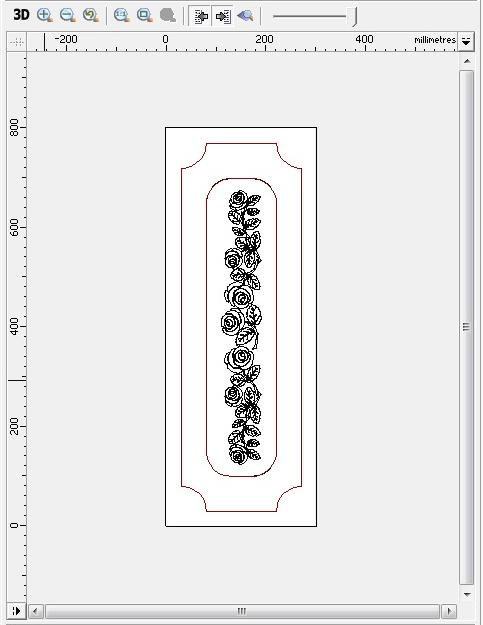

Далее создаём в ArtCam или импортируем вектора для обработки центральной части фасада (данном случае импортируем), рисунки 7 и 8.

Рисунок 7.

Рисунок 7.

Производим компоновку импортированных векторов с ранее созданными, рисунок 9.

Рисунок 9.

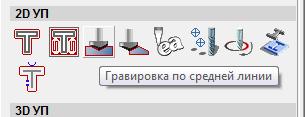

Выделяем ранее импортированные вектора и создаём управляющую программу обработки с использованием стратегии «Гравировка по средней линии». Для этого выбираем вкладку «УП»-> «Гравировка по средней линии», рисунок 10.

Рисунок 10.

В этом случае центр инструмента будет двигаться вдоль средней линии шаблона, а глубина резания зависит от ширины шаблона.

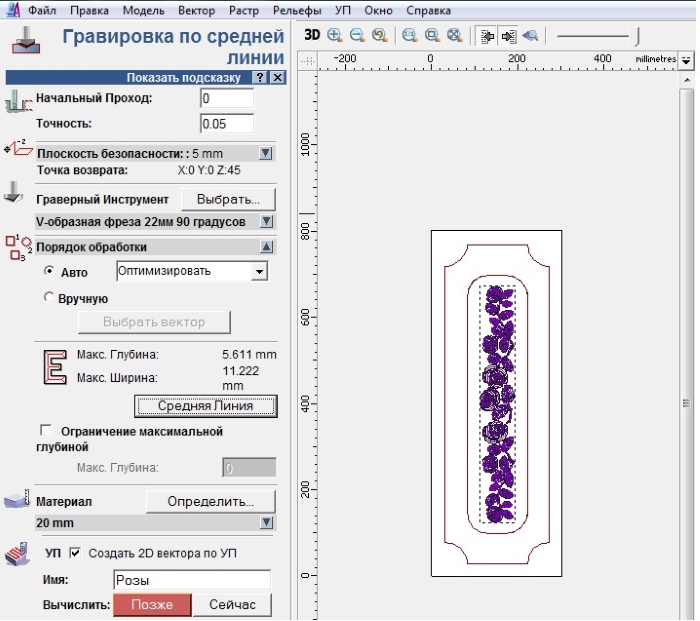

Задаём необходимые параметры, рисунок 11.

Рисунок 11.

В качестве инструмента устанавливаем V-образную фрезу диаметром 22мм и углом 90°.

Сохраняем управляющую программу, рисунок 12.

Рисунок 12.

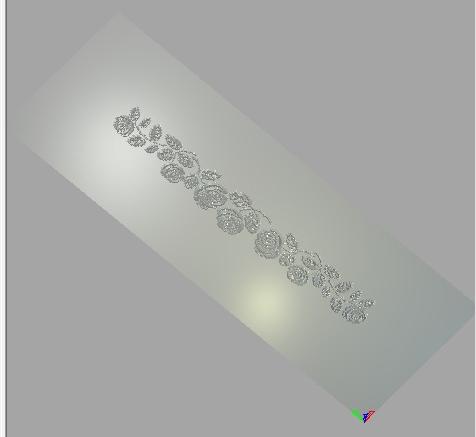

Производим имитацию управляющей программы «Гравировка по средней линии» Для этого выбираем меню «УП»-> «Имитация УП», рисунок 13.

Рисунок 13.

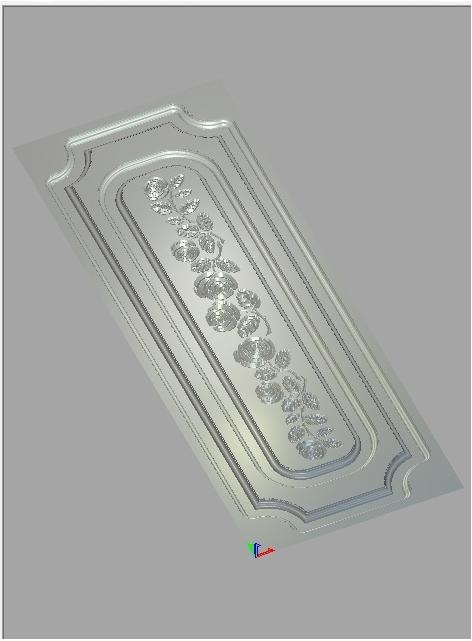

Для получения полного представления о внешнем 3D-виде изделия выбираем меню «УП»-> «Имитация всех УП», рисунок 14.

Рисунок 14.

Запускаем полученную управляющую программу на исполнение.

Фотография и видео полученного результата. Фасад фрезеровался на станке из фанеры Моделист4060, шпиндель с ЖО, V гравер 90гр. d=22мм, пятка 0,2. Время фрезеровки 18 мин.:

Видео нанесения резного узора на ЧПУ на станке Моделист120250AL, инструмент V-гравер 90 градусов с полкой 0,2мм диаметром 22мм

Видео нанесения быстрого(за 4мин) резного узора на фрезерном станке Моделист120250AL, инструмент V-гравер 90 градусов с полкой 0,2мм диаметром 22мм

Секреты чистого фрезерования

Немногие станки и инструменты могут сравниться по гибкости и универсальности с фрезером, например, когда требуется сделать глухой паз или декоративную калевку на кромке столешницы. Наличие фрез с твердосплавными лезвиями является лишь одним из условий для фрезерования без сколов, но их острота невечна. Обработка фанеры и МДФ сокращает жизнь да-

же самых лучших фрез, поэтому следует переточить или заменить фрезу, если она стала хуже работать. Как и пильные диски, фрезы нужно периодически чистить специальными растворителями (например, Empire Blade Saver). Итак, вы готовы приступить к освоению приемов, делающих работу ваших станков и инструментов более долговечной.

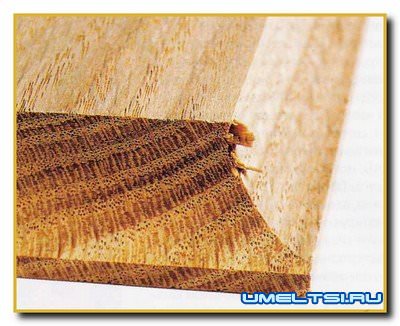

1. Неглубокие проходы уменьшают риск возникновения сколов

Твердосплавные фрезы и мощные фрезеры могут вызвать искушение фрезеровать любой профиль на любой древесине за один проход. Это самый верный путь получить сколы на выходе фрезы из материала, как показано на примере фальца . Неглубокие проходы редко приводят к ооразованию сколов на кромке, поэтому разделите полную глубину (или ширину) фрезерования на несколько мелких проходов, как показано на левом фото. Древесина таких пород, как дуб, ясень и некоторые разновидности сосны, склонна к скалыванию, поэтому к работе с ней требуется особенно тщательный подход. Искусственные древесные материалы с меламиновым покрытием также следует фрезеровать сериями неглубоких проходов. Если необходимо, уменьшите глубину фрезерования до 2 мм и замедлите скорость подачи.

2. Игра с толкателями

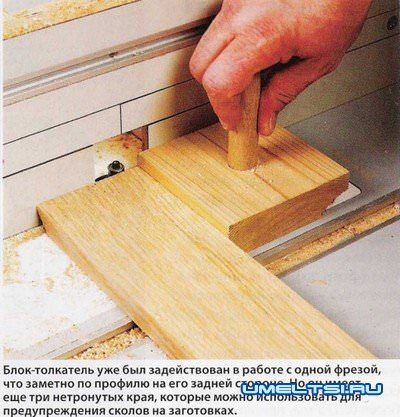

Подпорные бруски или доски так же необходимы при фрезеровании, как и при пилении. В обоих случаях скол появляется на ненужном обрезке, а не на детали будущего изделия. При фрезеровании не забывайте о требованиях безопасности и используйте толкатели, удерживающие пальцы на расстоянии от вращающейся фрезы. Поскольку для работы порой требуется множество различных профилей фрез, нужно либо иметь достаточное количество блоков-толкателей, либо знать способы повторного применения одного и того же блока. Одно из решений может быть таким. Сделайте блок-толкатель из квадратного обрезка толстой доски, в котором просверлено отверстие для ручки-шканта. Использовав для работы один край, поверните блок на 90° и воспользуйтесь следующим краем для работы с фрезой другого профиля. При этом на квадратном блоке останутся еще две грани, ожидающие новой работы. Делайте такие блоки по возможности более крупными, чтобы впоследствии можно было опилить изношенные края на пильном станке и снова использовать блок-толкатель. Крупные блоки, кроме того, вполне могут заменить угловой упор-каретку, поддерживая длинные заготовки в положении, перпендикулярном продольному упору фрезерного стола.

3. Планируйте последовательность обработки

Возможно, при изготовлении первых проектов вы не станете обдумывать очередность проходов, но вскоре, увидев результаты, обязательно выработаете привычку тщательно планировать свои действия. Если заготовку нужно обработать со всех четырех сторон, не вращайте ее, последовательно фрезеруя кромки и торцы. Сначала отфрезеруйте торцы, ведя фрезу поперек волокон, а затем продольные волокна на кромках. Торцевые волокна вблизи углов наиболее склонны к расщеплению и появлению сколов, поэтому обработка торцов вначале позволяет удалить поврежденные участки при последующей фрезеровке кромок. Есть ли альтернатива? Нет. Если сначала отфрезеровать кромки, как сделано на пробном образце, показанном, то при обработке торцов в углах могут появиться сколы. При работе с древесными породами, склонными к образованию сколов, используйте ступенчатый метод обработки неглубокими проходами, оставляя для окончательного (чистового) прохода припуск не более 0,8 мм.