Как ровно просверлить отверстие в торце ДСП?

Сверление сборочных отверстий.

По составленным ранее схемам сверлим сборочные отверстия, поочередно в каждой детали. Теперь подробнее о самом процессе сверления.

Сверление отверстий в торцах деталей.

Так как диаметр резьбы конфирмата 6,4 мм, то отверстие в материале должно быть меньшего диаметра от 4,5 до 5 мм., что соответствует диаметру сердечника конфирмата. Это для того, что он бы имел возможность крепко стянуть детали. Если отверстие будет меньшего диаметра, то конфирмат будет закручиваться с большим трудом и раздавливать ДСП по сторонам, а лицевая поверхность ламината может треснуть. Но если отверстие будет больше 5 мм., то конфирмат будет не надежно держаться в теле ДСП и такое соединение расшатается. Для сверления отверстий под конфирматы в торцах деталей используем сверло диаметром 5 мм., в большинстве случаев именно этот диаметр используют в “конфирматном” сверле.

| Разметку со схем переносим на детали. | Что бы сверло пошло точно по метке, накерниваем её шилом. |

|

|

| Сверлим отверстия. | Готовое отверстие. |

|

|

Правило: при сверлении отверстия в торце, дрель держим строго параллельно плоскости детали, во избежание ухода сверла в сторону, которое может привести к порче детали.

| Отверстие сверлим строго параллельно плоскости детали. | Если дрель держать не параллельно плоскости, то сверло может “уйти” и повредить деталь. |

Посмотрите видео ролик процесса сверления отверстий в торцах: Скачать видео |

|

Сверление отверстий под конфирматы, в пласти деталей с помощью конфирматного сверла, удобно тем, что все действия совершаются за один проход. А это: сверление основного отверстия – 5мм., сверление уширения под шейку конфирмата – 7мм. и зенковка отверстия под шляпку.

| Разметка. | Сверление |

|

|

| Так выглядит правильно засверленное отверстие. |

|

Как уже говорилось ранее, конфирматное сверло можно заменить используя сверло диаметром 7мм и зенковку.

| Сверление отверстия, сверлом 7мм. | Зенкованное под шляпку конфирмата. |

|

|

| Если выбран второй вариант, то рекомендуется во избежании сколов на обратной стороне отверстия, сверление производить не “навесу”, а положить деталь плоскостью на поверхность верстака. Под место сверления положить обрезок ДВП, тогда сверло при выходе с обратной стороны не будет “проваливаться” и делать сколы на поверхности, а само отверстие получится более аккуратным. | Справа, на фото, оборотная сторона отверстия сделанного “навесу”, слева с прменением подложки из ДВП. |

|

Сверлим с помощью сверла диаметром 8мм. с установленным ограничителем глубины сверления.

| Выставляем ограничитель исходя из толщины ДСП. | Сверлим в пласти до упора в ограничитель. |

|

|

| Затем снимаем ограничитель или выставляем его на глубину 20мм. и сверлим в торцах детатей. | Если разметка была проделана аккуратно, то деталь должна точно встать на свое место, без перекосов. |

|

|

После того, как все сборочные отверстия засверлены, приступаем собственно к сборке стола.

Тема: Сверловка торцов под конфирматы (фрезером?)

Опции темы

Сверловка торцов под конфирматы (фрезером?)

До сего, сверлился в поделках на глаз, под шурупы в ДСП, потом шлифмашиной доводил грани.

Сейчас мылюсь собрать комодик из мебельного щита, соответственно уже будут конфирматы (сами по себе толще шурупа), и толщина доски =16мм. Нужна точность, легко закосить.

Понимаю, что есть кондукторы типа:

https://www.master-drel.ru/katalog/pr. or-kwb-7580-00

Жаба сразу завыла, и неясно конечное качество (всё равно сверло может увести?). Слышал звон, что можно ровно сверлиться фрезером – а как? И как совместить отверстия в пласти?

Чувствую, что только угловые струбцины помогут, это так?

Re: Сверловка торцов под конфирматы (фрезером?)

Re: Сверловка торцов под конфирматы (фрезером?)

Кондуктор делается элементарно. берем либо квадратную стальную трубу 20*20 либо 20*40. Главное – толщина стенок побольше.

Дальше размечаем на этом кондукторе отверстия, на расстоянии 8мм от края(половина толщины листа ДСП). Сверлим на станке, для получения макс перпендикулярности, в плоскости 20мм.

Теперь все просто, на стол кладем ДСП, перед ДСП кладем кондуктор. Кондуктор можно прижать к столу струбцинами.

Выравнивая край ДСП по краю кондуктора, закрепляем ДСП. И сверлим через кондуктор дрелью. Сверло в дрель в глубину ставим так, чтобы сверлить до упора по кондуктору.

Я делал второй кондуктор из дюралевого уголка, для сверления в плоскости ДСП.Сверлил его через первый кондуктор.

Уголок прижимался к листу, перпендикулярность обеспечивал угольником. После сверлил на треть глубины ручной дрелью.

Потом уже без кондуктора сверлил по полученным отверстиям рабочим диаметром.

Все собиралось на ура без багов(кухонный хитрый шкафчик порядка 60 шурупов). При этом для торцов вообще не делал разметку, а для плоскости надо было только смещение точно выставить один раз на ряд отверстий.

Разметка смещения делалась так, по рулетке примерно наклеил малярный скотч, потом уже на скотче точно карандашом все линии разметки.

Потом только точно по линии угольник ставить и прижимать, все действия группируются, скорость максимальна.

Re: Сверловка торцов под конфирматы (фрезером?)

Сверлил отверстия в торцах без кондуктора, направление сверла удерживал глазомером. Вначале намечал отверстия тонким сверлом, иначе сверло пятёрку (кажется) может увести с линии симметрии.

Если бы у меня были подчинённые слесаря, я бы конечно велел им сделать кондукторов, да побольше. Но приходится работать с тем, что есть чего нет. В общем, не так страшно.

Re: Сверловка торцов под конфирматы (фрезером?)

Для этого вытачивают сверло с длинным остриём по типу перьевых, для дсп его желательно делaть длинной не менее диаметра сверла (но менее 4-5мм)

типа https://www.diynetwork.com/home-impro. res/index.html

Re: Сверловка торцов под конфирматы (фрезером?)

Для этого можно много чего сделать, включая выточку свёрел, изготовления кондукторов, приглашения специалиста, а также приглашения специалиста с выточенными свёрлами и кондуктором, а также включая приглашение немецкого специалиста с немецкими свёрлами и немецкими кондукторами.

Но если сверлить надо прямо здесь прямо в этой комнате прямо сейчас прямо обычными тупыми свёрлами по металлу, то это тоже возможно. Я сверлил. Главное, помнить про технику безопасности.

Re: Сверловка торцов под конфирматы (фрезером?)

А я что, где-то сказал что нельзя , можно конечно, вопрос целесообразности

Re: Сверловка торцов под конфирматы (фрезером?)

Никакой кондуктор не спасет от кривых рук. Присадка “в торец” репетируется на кусочке материала если есть необходимость. 5 отверстий вполне достаточно чтобы понять ваше это занятие или нет. Кондукторы, зенкеры, наборные сверла для конфирматов это полная чушь для профи. Для конфирматов есть 3 диаметра сверел: 4,5-5мм (в торец), 6,8-7мм (в плоскость), 10мм (раззенковать отверстие для установки головки винта “впотай” если есть необходимость).

Это что касается ДСП. Если у Вас мебельный щит, то там актуальна заглушка чтобы прикрыть головку винта. Вот и все.

ЗЫ кондукторами пользуются мелкие шаражки без станочного парка для ускорения работ. Весь кайф кондуктора не в том что он не дает сверлу вильнуть, а в том что с его помощью не нужно делать разметку.

Re: Сверловка торцов под конфирматы (фрезером?)

Если мы имеем 60 шурупов, то это 120 отверстий. Кайф колхозкондуктора в том, что изготовить этот кондуктор и насверлить с его помощью отверстий будет быстрей, чем делать разметку и сверлить по ней. И шансов на ошибку разметки гораздо меньше, не все ведь могут без ошибок разметить много разных листов.

Re: Сверловка торцов под конфирматы (фрезером?)

Немного не согласен. Во первых с практикой развивается глазомер, во вторых новичку никогда не дадут собирать большую партию. В третьих присадка партии деталей в торец намного быстрее если детали (к примеру полка шкафа 4 отверстия по 2 на один торец) лежат в стопке (с кондуктором нужно перемаслать всю стопку подетально). Но это все мелочи. Я кондукторы только новичкам раздавал не столько для точности, сколько для того чтобы запоминали стандарт расстановки присадки. После усвоения кондукторы возвращались в ящик до появления новых студентов.

———- Сообщение добавлено 16.30 ———- Предыдущее сообщение было 16.23 ———-

А в целом кондукторы очень полезны при работе с металлом (профили для шкафов купе к примеру), но там чтобы не разбивались отверстия стоит продумать вариант сменных футорок.

———- Сообщение добавлено 16.38 ———- Предыдущее сообщение было 16.30 ———-

Jazzer, в Вашем случае стоит сначала “разложить” изделие на детали и раз и навсегда для себя принять 2-3 размера для расстановки крепежа. Самые ходовые это 50, 70, 100 мм от края для конфирматов, стяжек типа Blum и 60,80 для шкантов. Лучше потратить лишнее время на разметку, чем материться при сборке. Пример: ширина детали 300мм, в этом случае лучше рулеткой отметить (считаем от “лица” детали) расстояние 50 и 250 мм, чем отметить дважды по 50 от краев. Дело в том что каким бы ни был спец на пиле, но железо есть железо и на выходе бывает и 258мм и 303. В итоге деталь просверленная в торец не “бьет” с деталью просверленной в плоскости на 2-3мм. А если люфтят в размерах обе детали, то сборщики вернувшись с объектов будут очень и очень злыми)))

———- Сообщение добавлено 16.42 ———- Предыдущее сообщение было 16.38 ———-

Вообще не пользуюсь такими. Дело в том что конфирмат может немного “гулять” в отверстии при закручивании и любую нестыковку можно “вытянуть” при условии что разбег не превышает 2-3мм. Если нестыковка больше, то отверстие проще рассверлить, заглушить шкантом на клею и пересверлить.

———- Сообщение добавлено 16.47 ———- Предыдущее сообщение было 16.42 ———-

Приспособление для сверления торцов

Казалось бы, простая задача – просверлить детали с торца для установки конфирматов или шкантов. Но проблема состоит в том, что их нужно сверлить точно под углом 90. Конечно бывалые мебельщики сверлят всегда вручную, и получается у них это быстро и точно! Но в то же время думаю никого не покидает мысль о том, чтобы как-то упростить и систематизировать этот процесс, особенно когда много деталей. Часто бывает, что приходится доверить процесс сверления кому-то неопытному, и тогда возникает много «косяков» со стыковкой деталей. И тогда задумываешься… был бы какой-нибудь простенький станочек, чтобы показать помощнику без навыков что ему нужно делать, а он бы сверлил не торопясь, и качественно.

Для торцевого сверления существуют различные приспособления, промышленного производства, как стационарные для цеха или гаража, так и мобильные. Их называют сверлильно-присадочными станками. Но всех начинающих мебельщиков и «сам себе мастеров» интересуют бытовые варианты со стоимостью стремящейся к нулю.

Как изготовить такого помощника самостоятельно? Изучая соответствующую тему на форуме мебельщиков мы увидели, что приспособлений для сверления существует наверное столько же, сколько и мебельщиков, каждый считает свое приспособление самым удобным. В принципе это в некоторой степени правильно, ведь каждый делает приспособление под свои задачи и так как ему удобнее.

Рассмотрим опыт форумчан, возможно кому-то из вас понравится определенная идея и облегчит работу.

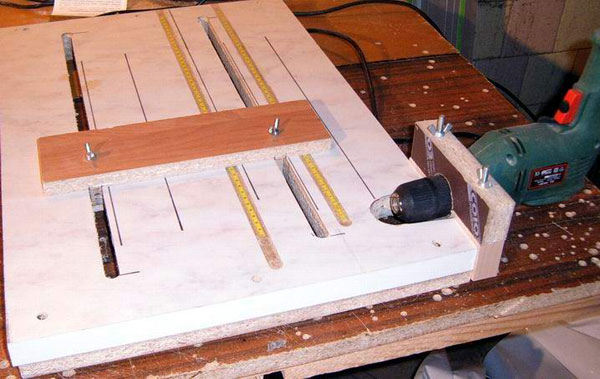

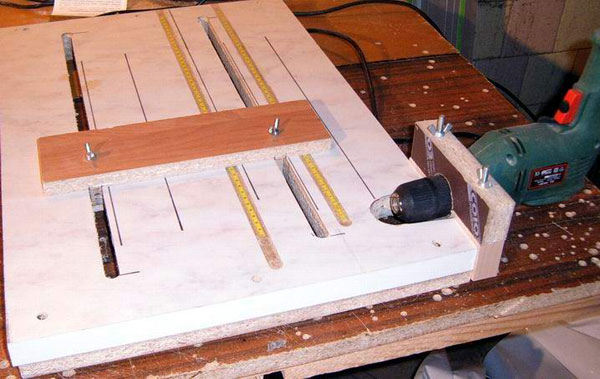

Первым мы рассмотрим приспособление, предложенное пользователем Babel.

Сам по себе принцип приспособления не нов – в подставке закреплен патрон со сверлом и деталь подается на сверло. Собрано оно из того что было под рукой: кусок столешницы 60х60см, несколько обрезков ДСП, рулетка, саморезы и винты с «барашками». Самая дорогая деталь в приспособлении – небольшая дрель на 400Вт. Дешево и сердито, но свою главную задачу выполняет – упрощает работу и экономит вам время. Для начинающих мебельщиков — просто находка.

Для изготовления приспособления потребуется мощный фрезерный станок, чтобы сделать пазы под направляющую и под линейку. Линейку сделали из рулетки, разрезанной пополам (экономия никому не повредит). Чем больше линейка – тем более универсальной получится конструкция. Для быстрой настройки желательно иметь столешницу около 80см.

Дрель закрепляется между двумя обрезками этой столешницы. Справа скрепляем обрезки винтами, а после этого просверливаем перпендикулярно коронкой на 60мм отверстие. По высоте дрель регулируется подкладыванием снизу кусочков наждачки, так чтобы ось сверла была на расстоянии 8мм от столешницы.

***************************************************************************

Другой вариант приспособления кажется более универсальным, позволяет сверлить детали любой длины, хоть все 2750мм, принцип работы прост – кладем деталь, нажимаем педаль и сверлим. Это уже полуавтоматическая система.

Холостой ход.

Сверление в ЛДСП.

Гофра для отвода опилок из зоны сверления.

Простое устройство педального узла.

Комментарии:

36 комментариев на «“Приспособление для сверления торцов”»

Андрей, спасибо! Информации на форуме действительно тонны :), здесь собрано, пожалуй, лучшее. Наверное, на днях повторю первую или вторую конструкцию. Удачи Вам и еще раз спасибо!

Андрей, спасибо! Очень интересные станки!

Огромное спасибо за обзор. Не всегда хочется копать «тонны» что бы получить несколько действительно ценных идей. А тут просто великолепная выборка

ЗдОрово. Спасибо, Андрей! Для меня это была, действительно, самая «нелюбимая» работа. Теперь попробую в свете открывшихся «нано-технологий» ;-).

ну и убожество, чисто совдеповские руки…

Здесь главное не как выглядит, а сколько времени и нервов экономит, и самое главное это НЕ ПРОДАВАТЬ. Кстати ваших предложений что-то не видно?

Хотя я часто использую продвинутые технологии (они присутствуют практически во всех областях строительства и не только), этот вариант очень даже неплохой для самостоятельной работы. Главное результат, а не средство достижения.

Сверление дерева и ДСП

А вообще, сверление древесины можно осуществлять даже обычным гвоздем или куском проволоки, у которой расплющен конец. К специальным сверлам для дерева приходится прибегать только тогда, когда требуется просверлить отверстие большого диаметра, или когда к чистоте поверхности и точности предъявляются повышенные требования. Существует несколько видов таких сверл:

- спиральное (а);

- витое или односпиральное (его иногда называют тоже спиральным) (б);

- перьевое (в);

- кольцевое (коронка) (г);

- цилиндрическое сверло Форстнера (д).

Сверла для дерева изготавливают из инструментальных легированных и инструментальных углеродистых сталей, обрабатывать ими металл нельзя.

Спиральным сверлом сверлят отверстия небольшого и среднего диаметра. Его вполне можно заменить сверлом для металла, хотя чистота отверстия будет выше при использовании спирального сверла для дерева.

Односпиральное сверло имеет острую режущую кромку и шнековую форму, которая хорошо удаляет стружку. Оно применяется тогда, когда нужно получить точное глубокое отверстие с чистой поверхностью стенок.

Перьевое сверло применяют обычно при сверлении отверстий диаметром от 10 до 25 мм, хотя имеются сверла с диаметром меньшим 10-ти и большим 25 мм. Это сверло является самым простым по конструкции и самым дешевым, поэтому его резонно использовать во всех случаях, когда к качеству отверстия не предъявляется высоких требований. К недостаткам перьевого сверла относится плохое направление, невысокая точность диаметра, грубая поверхность стенок отверстия, необходимость периодически удалять стружку, останавливая сверление и извлекая сверло из отверстия. К достоинствам – простота и дешевизна.

Коронки используются при сверлении отверстий большого диаметра – до 100 мм и более. В наборах имеется одна оправка с хвостовиком и центровочным сверлом и несколько коронок, которые вставляются в оправку.

Сверло Форстнера имеет центрирующее острие и острый подрезатель. Благодаря последнему, оно отличается точной геометрией реза. Обычно используется для сверления глухих отверстий с точными размерами в мягких породах древесины, ДСП или ламинате под установку мебельных навесов.

Сверло Форстнера может быть с коротким или длинным острием.

Сверлом Форстнера с длинным острием труднее сделать глухое отверстие для петли в тонкой дверце, так как острие может сделать сквозное отверстие. Но сверло с коротким острием больше склонно к уводу в сторону. Кроме отличий в длине острия, сверла Форстнера, изображенные на фото выше, отличаются максимальной частотой вращения. Так сверло с коротким острием имеет приваренные ножи из быстрорежущей стали и годится для работы с большими оборотам, а сверло с длинным острием имеет максимальную частоту вращения при работе с мягкой древесиной равную 1000 об/мин.

Есть ещё одно приспособление для вырезания больших отверстий – это балеринка, предназначенная для вырезки больших (до 300 мм) отверстий в тонких заготовках дерева, ДСП, ДВП и прочих материалах.

Балеринка состоит из центрирующего сверла и двух резцов, которыми осуществляется вырезка круга. Смещение резцов по направляющей задает диаметр вырезаемого круга. Для вращения балеринки используют коловорот или дрель с низким числом оборотов. Можно вращать ее и вручную.

Как сверлить дерево и ДСП

Для придания сверлу перпендикулярности применяют кондукторы. Особенно удобны последние для выполнения отверстий в цилиндрических деталях.

Особого внимания требует сверление ДСП – из-за своей хрупкой структуры. Наличие ламинированного или шпонового покрытия усложняет задачу. Чтобы избежать их отслоения, используют сверла с острой кромкой (в частности, цилиндрическое сверло Форстнера) и подкладку на выходе. Для наметки отверстий нужно обязательно пользоваться шилом.