Что такое фрезеровка мебели?

Секреты шлифования МДФ щетками, очень кратко.

Секреты шлифования МДФ щетками, очень кратко.

К сожалению, в России с каждым годом качество МДФ не улучшается, а только ухудшается. И на сегодняшний день найти хороший МДФ практически нереально. Плотность его в значительной степени зависит не только от сорта МДФ, но и от партии. А в некоторых случаях даже в одной пачке можно встретить разную плотность МДФ. Как сделать правильный выбор МДФ? Какой материал лучше: поплотнее или подешевле, чтоб сэкономить? Как это сказывается на конечном качестве продукта и затратам, которые в итоге повлияют на себестоимость? Правильный выбор МДФ, действительно, имеет кардинальное значение для получения качественного готового изделия. Не зря говорят: скупой платит дважды. Тут он платит трижды. Но давайте попробуем посмотреть на ситуацию со стороны цифр и пройдемся по всем этапам обработки МДФ.

Закупка. Обычный МДФ 1-го сорта стоит 300-370 руб. за метр квадратный. МДФ для глубокого фрезерования – 400-450 руб. Разница составляет около 100 рублей, это примерно 25%. В процессе производства фасада для получения высокого качества поверхности на ручное шлифование уходит от 2 до 4 часов на 1 квадратный метр (в зависимости от сложности фрезеровки), что при заработной плате даже 1500 руб в день составляет 375-750 руб на метр квадратный. Итак, мы сэкономили 100 руб на сырье, и потом заплатили за ручную работу в несколько раз больше. А ведь именно человеческий фактор существенно влияет на качество конечного продукта, да еще и увеличивает затраты. А больничные, а налоги по заработной плате, а отгулы за прогулы и пр. Но это только начало экономики.

Теперь посмотрим, что чаще используют для фрезеровки. Естественно, фрезу, которая подешевле: “какая разница, все равно потом шлифовать”. Это я слышу очень часто. Фрезы подешевле стоят порядка 700-1000 рублей (про 300 рублей я вообще молчу, это не фрезы, а ковырялки). Хорошие- 2000-3000. Разница существенная? Можно сказать, что да. Но если вернуться к вопросу ручного шлифования, то это всего лишь рабочий день одного наемного рабочего (при этом не забываем доп. расходы в виде налогов, больничных, отгулов за прогулы и пр..). А фреза работает явно не 1 смену. И что получается? Опять экономия приводит к вынужденному ручному шлифованию с последующим увеличением расходов на каждый метр квадратный продукции. Если сравнивать ресурс, то дешевые фрезы могут отфрезеровать 50 до 150 погонных метров (внутренняя фрезеровка фасадов) с весьма посредственным качеством. Качественной фрезы хватит на 1000-1500 погонных метров, но уже гарантированно хорошего качество фрезерования. Таким образом, получается следующая математика на 1000 м/п: «эконом-вариант» 1000/150*1000=6666 руб. «Как надо»: 1000/1000*2500=2500. Цифры могут незначительно отличаться от производителя, размеров и прочего, но в целом вам обеспечена переплата на китайских фрезах в 2-3 раза, при этом на них никогда не будет высокого качества фрезеровки. Однозначно будет потеря времени на их замену, всегда есть риск своевременно не заметить, что фреза “подсела”, и многие типичные прочие проблемы с ними.

Но если про МДФ для глубокой фрезеровки многие слышали или даже пробовали, про фрезы также все знают, но продолжают экономить, то про то, как правильно шлифовать МДФ и на этом сэкономить, знают единицы. Естественно, мы не говорим про ручное шлифование – у нас задача минимизировать ручной труд, где это возможно. Мы говорим про щеточное шлифование рельефных поверхностей, поскольку ленточные шлифовальные станки тут не помогут. При шлифовании щетками возможна как механизация процесса, так и автоматизация – все зависит от бюджета и необходимой производительности. При работе с шлифовальными щетками надо понимать: когда фреза фрезерует, она слегка уплотняет МДФ и волокна (ворс) закладывает по ходу вращения фрезы. Проведите пальцем в одну и другую сторону. Чувствуете, что в одну сторону гладко, а в другую сторону “против шерсти”? Причем чем дешевле МДФ (меньше его плотность) и дешевле фрезы (хуже режущие свойства), эта «шерсть» выше и ее больше. Кроме «шерсти» смотрите вглубь. Тупой фрезе не хватает режущих свойств и она вырывает волокна, что приводит к появлению кратеров. А те волокна, которые фреза не срезала и не вырвала из МДФ, она просто вытягивает и оставляет вам длинный ворс.

Прямолинейные фрезеровки (наличники, карнизы и пр..) надо начинать шлифовать против “шерсти”. Это относится к радиальным валам. В этом случае весь ворс поднимается, бОльшая часть ворса удаляется, и остается лишь малая часть ворса. В идеале надо шлифовать МДФ в другую сторону, в этом случае весь ворс полностью уберется и после “правильного» грунта (об этом чуть ниже), ворса почти не будет, а тот, что останется, без проблем удаляется шлифовальными щетками.

Сложные фрезеровки. Внутренняя фрезеровка мебельных фасадов (особенное в углах) и любых 3D поверхностей из МДФ имеет свои особенности. Дело в том, что когда фреза фрезерует внутреннюю часть мебельного фасада или 3D поверхности, то фреза будет укладывать ворс в разных направлениях, надеюсь, понятно почему, и это не стоит лишний раз комментировать. Так вот, чтобы шлифовать такие фрезеровки, необходимо применять торцевые втулки (торцевые чашки). Если их во время вращения поступательно перемещать зигзагом вдоль фрезеровки, то получается шлифование во всех направлениях, что позволяет полностью убрать ворс со сложных профилей. Но при наличии сильно выступающих углов и граней с резкими перепадами высот, есть опасность их чрезмерно сошлифовать. Для того чтобы этого избежать, мы рекомендуем применять более высокие щетки, высотой до 65-70 мм. В этом случае щетки работают гораздо мягче и деликатнее, а мы уже помним, что ворс убирается легко, и тут не надо прилагать лишних усилий. Выступающие грани лишь слегка притупляются, визуально этого почти не видно, но это даже технологически необходимо – чтобы грунт хорошо держался. Чем больше и круче перепады высот, тем меньше диаметр торцевой втулки необходимо использовать – проникающая способность у неё наиболее высокая. В любом случае надо смотреть сложность фрезеровки, так как в некоторых случаях, к сожалению, не удается отшлифовать весь профиль, и придется немного поработать руками.

Зернистость. Очень часто вижу, как на производствах вручную шлифуют МДФ зернами Р120-150-180. Думают, что это поможет получить высокое качество поверхности, не понимая, что только вредят себе. Для удаления ворса с МДФ достаточно зерна Р240, а если МДФ очень плотный, а фрезы хорошие, то и Р320. Сам ворс ОЧЕНЬ ЛЕГКО удаляется, но наша основная задача при шлифовании МФД удалить ворс без изменения геометрии фрезеровки! Соответственно, необходимо мягкое и деликатное шлифование, которые позволит удалить ворс, не изменить геометрию и не уйти ниже уплотненной части МДФ, которую создает фреза после фрезеровки. Если прошлифовать эту уплотненную часть, то дальше сколько ни шлифуй руками или шлифовальными щетками, ворс после грунта будет стоять лесом, геометрия фрезеровки нарушена (сбитые углы, шагрень и пр..), и вы опять попадаете на тяжелый и дорогой ручной труд. Часто слышу, что после ручного шлифования МДФ более гладкий, чем после шлифовальных щеток. Все верно. Щетки убирают лишний ворс с довольно рыхлой поверхности, и кажется, что качество шлифовальной поверхности не очень. Но когда вы шлифуете руками, то вы попросту сошлифованную пыль втираете в рыхлую структуру МДФ. К чему это приводит в дальнейшем? Немного терпения, друзья, скоро узнаете.

Режимы шлифования. Не буду долго умничать. МДФ весьма мягкий, рыхлый и неоднородный материал. Поэтому при работе с ним не нужны большие обороты. Тем более, что у нас задача конкретная: убрать ворс. Для радиальных втулок в зависимости от диаметра обороты могут быть разные. Но в среднем это диапазон от 3-4 м/сек, максимум до 9 м/сек. Все зависит от плотности МДФ, качества фрезеровки и сложности профиля. Для торцевых втулок при диаметрах от 60 до 130 мм – от 50 до 350 об/мин максимум! Для торцевых втулок надо придерживаться такого принципа – чем меньше обороты, тем лучше абразивный лепесток «облизывает поверхность» профиля. Это основное. Но есть еще сила прижима, скорость подачи заготовки и пр., которые также надо учитывать, но постараемся это раскрыть в другой статье.

По шлифованию МДФ все. Но технологический процесс еще корректно не закончен. У нас же задача максимально сократить ручной труд, а при возможности полностью от него уйти, не так ли?

Первый грунт. Перед грунтовкой не забудьте обдуть поверхность сжатым воздухом, как правило в цеху много пыли и она тотально оседает везде, так зачем ее фиксировать на поверхности наших заготовок? И вот теперь покрываем МДФ прозрачным грунтом с небольшим сухим остатком, он хорошо фиксирует рыхлую поверхность МДФ, его называют изолянт, и есть он у многих производителей. Причем этот грунт, при грамотном нанесении, практически не закрепляет на поверхности оставшийся ворс, который при дальнейшем шлифовании щетками легко удаляется. Но, что часто встречаю на практике! Фрезерованный МДФ, в добавок шлифованный зерном Р100. -120!!-150! сразу пытаются залить белым грунтом с высоким сухим остатком. Да залить так, чтоб все стало гладеньким и ровненьким! Далеко не всегда это получается (разный по плотности МДФ, разные грунты и пр…) И что получается? Такой грунт мало впитывается в МДФ, плохо держится на выступающих углах на сложных фрезеровках (сколы, трещины), в основном располагается на поверхности МДФ. Теперь вспоминаем физику школьного курса, тема «поверхностное натяжение жидкости». На любую ворсинку, оставшуюся на поверхности, силой поверхностного натяжения жидкости набирается еще жидкой грунт и далее благополучно застывает в виде жестких пирамидок. И это уже весьма трудная задача даже для ручного шлифования. При этом при ручном шлифовании вы фактически удаляете зря нанесенный грунт, что приводит к существенному его перерасходу. Кроме этого, какой бы вы ни наносили слой грунта, после высыхания он даст вам неравномерную усадку – помните, что вы втёрли в поверхность МДФ при ручном шлифовании? Правильно, пыль. Которая будет неравномерно впитывать грунт и препятствовать впитыванию грунта в МДФ. Также эта пыль может доставлять множество других проблем.

Шлифование первого грунта. Ничего мудрёного. Если все правильно подобрано, то оставшийся ворс и налипшая пыль удаляются легко. Поверхность слегка подшлифовывается, но неравномерно. На плоскостях и выступающих фрезеровках качество шлифовки лучше, в углублениях качества достаточно, но меньше, чем на внешних.

Второй грунт. Не буду писать много слов, и так, наверно, всех утомил. Напишу только принцип, как это должно быть правильно. Поскольку после первого шлифованного грунта поверхность будет не идеально ровной – будут мелкие кратеры и раковины. Наша задача заполнить эти неровности, но так, чтобы после высыхания грунта поверхность была ровной, без шагрени. Это достигается применением грунтов с высокой тиксотропностью, высоким сухим остатком, хорошей растекаемостью и низкой усадкой при высыхании. Что эта дает? При нанесении второго слоя грунта его толщина в разных местах будет разной в силу наличия кратеров на поверхности загрунтованного первым слоем грунта МДФ. Соответственно, грунт с усадкой даст вам шагреневую поверхность. А «правильный грунт» как растекся в стекло, так практически и встал. Останется лишь слегка заматовать поверхность для лучшей адгезии с эмалью (заодно и удалить налипшую пыль, если таковая имеется).

Как видим, ничего сложного. Главное, соблюдать несложные правила, которые диктуют нам свойства материалов.

Фрезеровка и присадка на станках ЧПУ

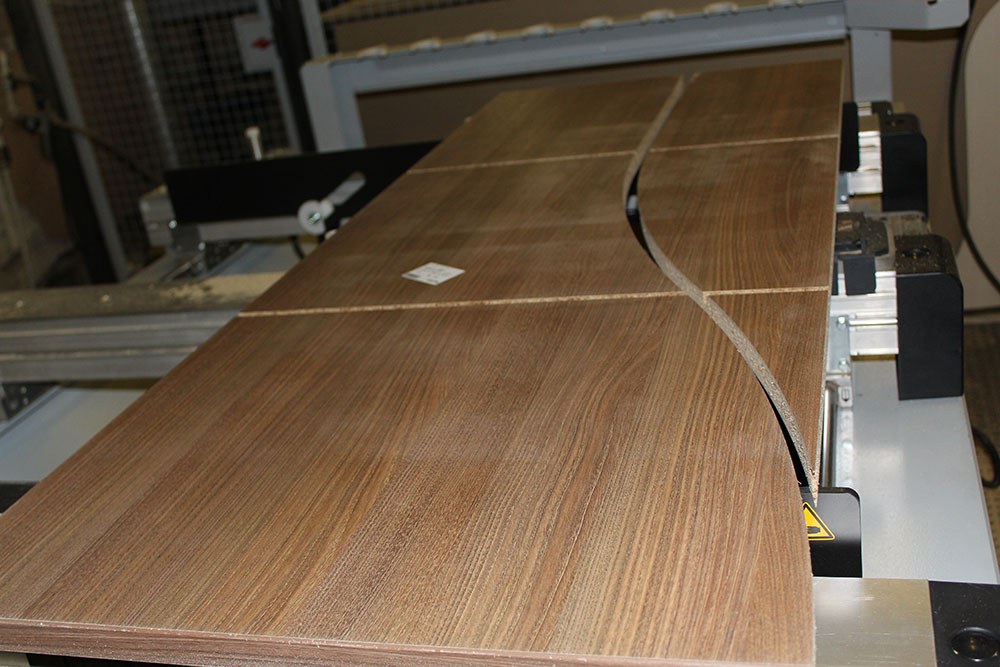

Фрезеровка криволинейных деталей.

Выполнение пазов

- Главная /

- Услуги /

- Фрезеровка и присадка на станках ЧПУ

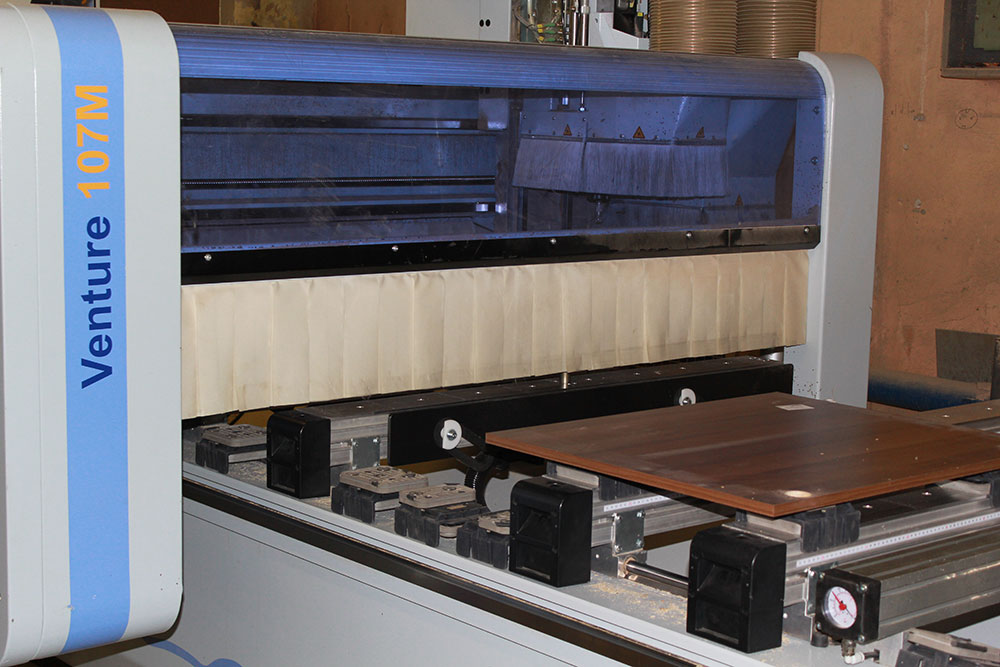

- современное высокопроизводительное оборудование с ЧПУ

- высокое качество

- фрезеровка деталей любой сложности

- экспорт из форматов *.dxf / *.dwg

- минимальные цены

Прайс-лист на услуги по производству мебельных деталей

Бланк заказа

на производство

мебельных деталей

Если у вас возникли вопросы при заполнении бланка заказа, а также по наличию и стоимости материалов , обратитесь к нашим менеджерам:

Присадка (сверление отверстий)

Обрабатывающие центры с ЧПУ, установленные на нашем производстве, также выполняют качественную присадку мебельных деталей. Станки позволяют обрабатывать мебельные детали габаритами 3000х1500мм., толщиной 3-60мм.

Присадка выполняется с максимальной точностью как по пласти детали, так и в торец.

Мы выполняем присадку под все виды используемой в мебельном производстве фурнитуры.

| Услуга | Диаметр | Ед. измерения | Стоимость |

|---|---|---|---|

| Сверление | 3 мм | шт. | 8 руб |

| Сверление | 5 мм | шт. | 10 руб |

| Сверление | 8 мм | шт. | 15 руб |

| Сверление | 10 мм | шт. | 15 руб |

| Сверление | 15 мм | шт. | 20 руб |

| Сверление | 20 мм | шт. | 25 руб |

| Сверление | 25 мм | шт. | 30 руб |

| Сверление | 26 мм | шт. | 30 руб |

| Сверление | 35 мм | шт. | 50 руб |

Максимальная глубина торцевой присадки 34мм.

Фрезеровка МДФ на ЧПУ

| Услуга | Материал | Толщина | Ед. измерения | Стоимость |

|---|---|---|---|---|

| Фрезеровка | ЛДСП | 8-18 мм | м.п. | 115 руб |

| Фрезеровка | ЛДСП | 25 мм | м.п. | 140 руб |

| Фрезеровка | Eurolight | 32-50 мм | м.п. | 165 руб |

Для изготовления криволинейной детали необходимо предоставить менеджеру чертежи/эскизы в любом читаемом виде(ручной чертеж/ Чертеж Автокад/ Базис-мебельщик и др). Для ускорения обработки заказа, а также во избежание ошибок обработки заказа рекомендуется дублировать чертежи в форматах *.dwg / *.dxf / *.mpr.

Технические условия при изготовлении криволинейных деталей

- максимальный габарит криволинейной мебельной детали и деталей с присадкой – 2770*1520мм.

- максимальный размер до точки обработки криволинейной детали от базы станка – 2770мм – размер по Х, 1450мм – размер по Y (лучше присылать эскизы, т.к. это вопрос индивидуальный).

- минимальный размер криволинейной детали – 330*150мм. Изготовление деталей с меньшим размером хотя бы одной из сторон оговаривается с менеджером.

- криволинейную деталь со скосом или тупым углом больше 135°. рекомендуется, закромить единой кромкой 2,0мм, то есть угол скруглить минимальным радиусом,

- минимальный внешний радиус с кромлением – 50мм,

- минимальный внутренний радиус с кромлением 100/150/250мм для толщин 16/25/38-50мм,

- минимальный внутренний радиус без кромления – 4мм,

- скос по торцу детали производится только до 45°, данный скос не кромится.

- криволинейные мебельные детали кромятся только кромкой ПВХ/АБС 1.0 и 2.0 мм.

На оборудовании с ЧПУ возможно выполнение пазов по пласти и по торцу деталей, а также четвертей. Минимальная ширина паза 2мм. Максимальная глубина 40мм.

В изготовлении мебели нет второстепенных вопросов

Всем, кому хотя бы единожды приходилось заниматься сборкой мебели, понимают, насколько важной является точность изготовления мебельных деталей и механизмов крепления. Чтобы глухие и сквозные отверстия точно соответствовали крепежу и петлям в заготовках, важна правильная присадка ЛДСП и МДФ.

Ее правильное выполнение могут осуществлять специалисты-мебельщики, имеющие соответствующий опыт практической работы и твердые знания. У них, кроме этого, должно быть и современное оборудование и станки. Без всего перечисленного присадка мебельных деталей и фурнитуры вряд ли будет выполнена профессионально.

Качество будущих предметов мебели напрямую зависит и от качества присадочных операций. Чем лучше они проведены, тем легче и удобнее будет осуществлять сборку мебели.

Все необходимые операции при изготовлении деталей выполняем качественно.

К заключительным работам в процессе изготовления деталей для мебели отнесена присадка и последующая установка фурнитуры. Насколько важна присадка фурнитуры, догадывается, наверное, каждый человек. Именно она является залогом того, что все элементы мебели будут функционировать, как часы. Если покупатель получает детали с качественно монтированной фурнитурой, то у него не будет никаких проблем при сборке мебели и ее будущем использовании.

В процессе изготовления мебельных деталей приходится выполнять сверление ЛДСП. Необходимость его выполнения специалистами обуславливается тем, что при этих простых, на первых взгляд, операциях могут случаться сколы и другие неприятные моменты, приводящие к ухудшению товарного вида готовых изделий.

Мы предлагаем такие услуги всем желающим, гарантируя высокое качество и безупречность работ по изготовлению деталей для мебели. Цена фрезерования МДФ в исполнении специалистов компании ХольцМаркт приятно удивляет всех, кто уже имел возможность сотрудничества с нами. Восхищаются наши клиенты и качеством нашей работы. Претензий никаких не бывает и не может быть, потому что на предприятии налажен многоступенчатый контроль качества производственной деятельности.

Предлагаем любые детали для современной мебели.

Ушли в прошлое времена, когда промышленность штамповала невзрачную однообразную мебель. Сегодня ее ассортимент настолько широк, что глаза разбегаются. Его расширение требует новых технологий и оборудования. Сегодня фрезеровка ЛДСП и мебельных деталей стала востребованной операцией, без которой не обходятся производители.

В нашей компании выполняются все виды фрезеровочных работ, в том числе и фрезеровка МДФ на ЧПУ. Максимальная точность и быстрота обеспечивается нашими специалистами, которые работают на современных станках.

К нам обращаются клиенты, которым необходимо выполнить пазование различных мебельных деталей. И для этого у нас есть все необходимое. Пазы необходимы практично на всех видах мебели, в частности при изготовлении спинок, царг и ножек.

Когда дело доходит до сборки мебели, то сразу чувствуешь настолько важно сверление под петли и стяжки. От этого зависит то, насколько функциональной будет кровать, диван или корпусная мебель.

Специалисты компании ХольцМаркт используют такой прогрессивный метод, как сверление на ЧПУ под пазы. Современное оборудование плюс специалисты высокого качества – это гарантия того, что у будущих сборщиков мебели и пользователей не возникнет никаких нареканий.

Качество работы поставлено во главу всей деятельности компании. Мы дорожим своими достижениями на рынке и не допустим их потери. Для этого делаем все возможное, удовлетворяя любые запросы своих клиентов.

Что такое фрезерованные МДФ панели

МДФ – древесноволокнистая листовая панель средней плотности. Производится путем сухого прессинга древесной пыли, образованной из дробленой древесины.

Что такое МДФ

МДФ – древесноволокнистая листовая панель средней плотности. Производится путем сухого прессинга древесной пыли, образованной из дробленой древесины. Аббревиатура МДФ является транслитом сокращенного английского слова MDF (Medium density fiberboard). Отходы древесины, образующиеся в процессе ее обработки, измельчают и связывают массу путем добавления лигнина и парафина. Под прессом и высокой температурой сырье приобретает форму плиты заданной толщины. Плиты сушат и охлаждают до затвердения. Таким образом производят панели МДФ.

Материал отличается высокой экологичностью, так как применямые добавки для склеивания массы являются природным материалом. При его изготовлении не используют вредные для здоровья эпоксидные смолы и фенол. Благодаря плотному составу материал обладает достаточной влагостойкостью. Широко используется для изготовления мебели для помещений с повышенной влажностью, в быту – для кухни и ванной комнаты. На рынке строительных материалов появились влагостойкие панели из МДФ, покрытые защитной пленкой. К примеру, в ванной стены покрывают не только кафелем, но и мдф-панелями, которые по стоимости экономичнее. Плита МДФ легко распиливается и вырезается под любую форму, из него выполняют разные конструкции. С применением современной технологии из данного материала производят новые отделочные материалы, имитирующие природные материалы – дерево, гранит, кожу, камень, кирпич. Панели обладают высокими тепло- и звукоизоляционными свойствами.

Фрезеровка МДФ

Фрезерная обработка материала выполняется с применением фрезы, которая вращающимися движениями по обрабатываемой части заготовки выполняет заданные фигуры по дизайну.

Процесс фрезерования разделяют на 3 основных этапа: на углах фасадов, по кромке и по поверхности. Углы фрезеруют для улучшения вида изделия и придания чуть более обтекаемой формы. Применяют фрезу с радиусом ножа 2-3 мм. Также используют фрезу с более крупными радиусами, к примеру, для столешницы применяют с радиусом 10 мм. Сколы на заготовках, если имеются, убирают на данном этапе.

Для обработки кромок применяют разные фрезы согласно дизайну модели. В результате обработки острые края моделируются и изделие приобретает привлекательный вид.

При фрезировании поверхности фасада, фигурной фрезой наносятся узоры, предусмотренные дизайном модели. Фрезированное изделие приобретает завершенный эстетический вид и индивидуальность.

Станки фрезерные для МДФ

В мебельных фабриках изделия из древесных материалов производятся сериями по отлаженной системе. Обеспечивается такая высокая продуктивность работой современных фрезеровочных станков.

Основные виды часто используемых станков – фрезерно-гравировальные станки с ЧПУ и фрезерно-копировальный станок.

Фрезерно-гравировальный станок с ЧПУ (числовым программным управлением) управляется компьютером, с использованием команд, написанных на языке программирования. Рисунок на плите выводится станком, человеческий труд в процессе не применяется.

Фрезерно-копировальный станок экономичнее по стоимости, работает с использованием шаблонов. В процессе задействованы станок и работник. От работника требуется четкость движений, так как он физически контролирует направление шаблон.

Фрезированные панели МДФ

Панели мдф после процесса фрезерования проходят декоративную обработку с двух сторон, покрываются пленкой ПВХ. Выпускают панели разной толщины – от 6 до 16 мм. ПВХ пленку прессуют под высокой температурой с применением специального клея. Покрытие фрезерованной панели пленкой ПВХ повышает износостойкость и влагоустойчивость. Используют пленку с разными оттенками, узорами, текстурой ценных сортов дерева. Она придает матовость или глянец. Также декорируют фрезерованные краской разных цветов, эмалью.

Применение фрезерованных мдф панелей:

- Фасад мебели

- Двери входные и межкомнатные

- Стеновые декоративные панели

- Предметы декора – решетки, мебельные и дверные накладки, перфорированные экраны для батарей, резные потолки, перегородки, гербы и барельефы, карнизы, колонны, арочные залицовки

Стеновые панели МДФ различаются как экономичные и современные декоративные. Панели старого образца применяются в основном для декорирования стен балконов, лоджии, офисных и других хозяйственных помещений, ванных комнат. По стоимости намного экономичнее большинства материалов, также монтажные работы не отличаются сложностью.

Современные декоративные МДФ панели стоят тем дороже, чем сложнее дизайн и выполнение имитации того или иного материала. Как правило, используются в дорогом интерьере с определенным дизайнерским решением.

Популярный вид стеновой панели – с 3Д эффектом из крашенного или ламинированного МДФ. Размеры панелей от 30*30 см до 230*110 см.

Плиточные стеновые панели из МДФ с многообразием цветов, рисунков или имитации под натуральные материалы, как дерево, камень, мрамор и т.д. используют для воплощения интересных дизайнерских решений. Реечные панели – доски шириной 30 см и длиной до 240 см.

Огромный выбор облицовочных панелей из МДФ для дверей – можно купить готовые или заказать в компании «КЕБРИ».

Для чего нужна фрезеровка?

Очень многие ответят на этот вопрос «чтобы что-то вырезать!» Но возможности современного фрезерного станка с ЧПУ не ограничивается лишь криволинейным раскроем оргстекла, фанеры, композита. За время работы нашей компанией, мы поняли, что не все знают, для чего может применяться фрезеровка.

Среди наших заказчиков много фирм, занимающихся изготовлением наружной рекламы. Что они заказывают чаще всего? Это заготовки для объемных букв из оргстекла и ПВХ, фрезеровку композита для световых коробов и таблички из композита или гравировального пластика.

А как вам такая наружная реклама?

На мой взгляд, более креативная и запоминающаяся. Предложите своим клиентам объемные вывески, а мы предложим варианты изготовления, например – 3d фрезеровка из модельного пластика или МДФ, фрезерованные конструкции из фанеры или композита.

Еще больше возможностей применения фрезеровки у производителей мебели, а также дизайнеров интерьеров и мебели. Фрезеровка ЧПУ нужна для изготовления предметов интерьера, таких как: резные рамы для зеркал и картин, резные розетки, капители, карнизы. Производство 3d панелей из МДФ и архитектурных решеток будет затруднительно без применения фрезеровки.

Кроме декоративного направления, технологию фрезерной резки используют при производстве пресс-форм, мастер-моделей, литьевых форм и др. Востребованным в данной сфере является 3d фрезеровка алюминия, полиамида, модельного пластика, а также фанеры и мдф.

Возможно, вы почерпнули кое-какие идеи, которые бы вам пригодились в ваших проектах. Теперь несколько слов о преимуществах фрезеровки ЧПУ.

Во-первых, это точность – изделие будет таких размеров, которые вы указали в задании. Возможность изготовить любое количество повторяющихся элементов – большой плюс для мелкосерийного производства.

Во-вторых, это скорость обработки и изготовления, а значит снижение себестоимости изделий.

В-третьих, это качество поверхности и торцов, которого трудно добиться, применяя ручной инструмент или другие виды обработки.

В-четвертых, широкий выбор материалов для изделий. Фрезеровка ПВХ, оргстекла, дерева, фанеры, МДФ, алюминиевых сплавов, и это еще не весь перечень.

Подводя итог, хочу сказать, что фрезерная резка и 3D фрезеровка на заказ – это отличный способ сделать свой проект уникальным и неповторимым.