Как сделать коническую деталь из дерева?

Как сделать коническую деталь из дерева?

4. Чертеж детали и сборочный чертеж

В деревообработке наиболее распространены детали призматической формы и круглые в поперечном сечении детали (имеющие ось вращения), такие как цилиндры и конусы. («Деталь» в переводе с французского — «подробность».)

Призматическую форму имеют крышки столов и сту льев, царги, стенки ящиков, бруски рамок.

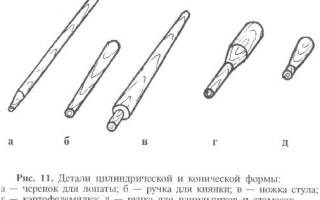

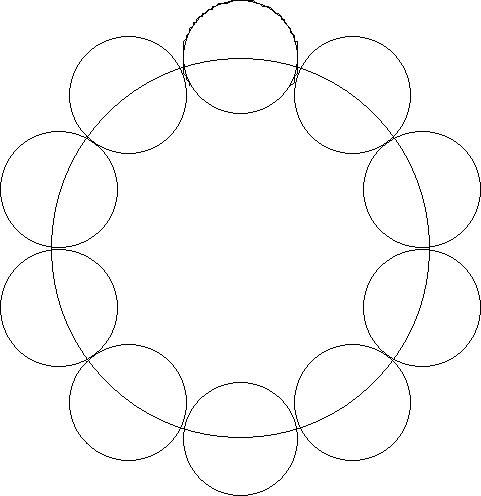

Цилиндрическую или коническую форму имеют черенки для лопат, ручки для киянок, совков и напиль ников, круглые ножки столов и стульев и другие изделия (рис. 11).

|

|

Многие из этих изделий изготавливают и применяют и школьных мастерских. Работу по изготовлению и изделий начинают с выполнения эскизов, технических рисунков и чертежей.

Эскиз является условным изображением детали, выполненным от руки, но с обязательным соблюдением пропорций элементов деталей.

Технический рисунок представляет собой наглядное с трех сторон изображение изделия. Технический рисунок является первичной формой отражения творческих идей при изготовлении изделия.

Деталь призматической формы на чертеже изображают следующими видами: спереди, сверху, слева (рис. 12).

Вид спереди является главным, так как дает наиболее полное представление о детали. Под ним изображают вид детали сверху, а с правой стороны изображают вид детали слева.

В качестве примера на рис. 12 приведен чертеж основания угольника. Основание имеет призматическую форму, паз и отверстие диаметром Ø 12 мм ( Ø — знак диаметра).

Как видно из чертежа, для полной наглядности детали достаточно двух ее изображений: главного вида и вида сверху. Вид слева можно не изображать, проставив необходимые размеры детали на главном в иде и виде сверху.

|

|

Размеры детали вначале проставляют на главном в иде. И если их нельзя проставить на этом виде, то недостающие размеры проставляют на других видах.

Основными размерами детали являются ее габаритные размеры: длина, ширина, высота (толщина), а также размеры ее элементов (отверстий, пазов, впадин) и их расположение относительно сторон детали и между собой.

Если в детали имеются одинаковые отверстия, то на чертеже проставляют размер только на одном из этих отверстий и указывают их общее количество, например: 4 отв. Ø 12.

Детали, имеющие ось вращения, изображают на чертежах обычно одним главным видом (рис. 13).

Для этого проводят горизонтальную штрихпунктир ную осевую линию. Затем вычерчивают профиль детали сплошной основной линией симметрично относительно осевой линии. Указывают размеры: для цилиндров — диаметр и длину; для конических поверхностей — диаметры основания и вершины конуса и длину.

Многие изделия из древесины состоят из соединенных между собой нескольких деталей и представляют сборочную единицу, например киянка, стульчик, столик, полиса, откидной столик (рис. 14).

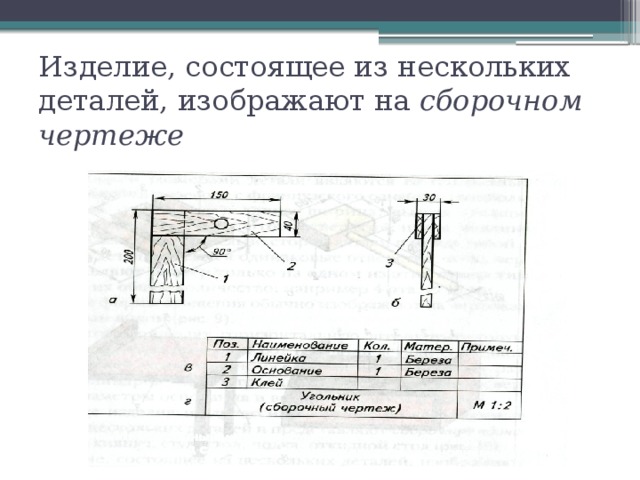

Изделие, состоящее из нескольких деталей, изображают на сборочном чертеже.

Соединяемые детали скрепляют неподвижно или подвижно.

Неподвижно крепят деревянные детали с помощью гвоздей, шурупов, шипов, клея.

Подвижно, с взаимным перемещением, соединены детали в мерной вилке (рис. 3, а), в откидном столе (рис. 14, г), в рейсмусе (рис. 17, б).

В качестве примера рассмотрим сборочный чертеж изделия — угольника (рис. 15).

Угольник состоит из линейки 1 и основания 2, неподвижно склеенных между собой клеем 3 точно под углом 90°. Основание угольника 2 имеет на торце паз, в который вставляется и вклеивается линейка 1.

На сборочном чертеже изображают только те виды, по которым можно определить конструкцию изделия. Для сборочного чертежа угольника достаточно будет двух видов: главного вида (рис. 15, а) и вида слева (рис. 15, б).

В правом нижнем углу сборочного чертежа располагают основную надпись (рис. 15, г). В ней указывают название изделия или сборочной единицы и масштаб изображения.

На сборочном чертеже проставляют только те размеры, которые нужно контролировать при сборке изделия. Для угольника — это габаритные размеры: 150, 200 и 30 мм. (Слово «габарит» в переводе с французского означает «наибольшая величина очертания».) Контролировать надо и точность соединения деталей 1 и 2 под углом 90°.

Над основной надписью или на отдельных листах размещают спецификацию к сборочному чертежу (рис. 15, в). Ее оформляют в виде таблицы. В ней перечисляют все детали изделия, указывают наименование, количество и материал деталей. (Слово «специ фикация» произошло от двух латинских слов — «раз новидность» и «делаю».)

При чтении сборочного чертежа сначала изучают содержание основной надписи, название изделия и масштаб изображения. Затем изучают назначение и принцип действия изделия.

По спецификации определяют названия деталей и материалы, из которых они изготовлены, находят их на всех видах сборочного чертежа и уясняют форму и конструкцию (устройство) изделия. Наконец определяют способы соединения деталей и последовательность их сборки.

Графическое изображение изделий из древесины

1. Внимательно рассмотрите детали призматической и круглой формы, изображенные на рис. 11, и выполните их чертежи в рабочей тетради.

2. Выполните сборочный чертеж одного из изделий, изображенных на рис. 14.

3. Рассмотрите сборочный чертеж изделия из древесины, выданный учителем. Прочитайте сборочный чертеж. Уясните назначение всех деталей и способы соединения их между собой.

Новые термины: Деталь призматической формы, деталь цилинд рической и конической формы, эскиз, технический рису нок, подвижные и неподвижные соединения, сборочный чертеж, основная надпись, габаритные размеры, специ фикация, чтение сборочного чертежа.

1. Какие размеры проставляют на чертеже детали призматической формы?

2. Какие размеры проставляют на чертеже детали, имеющей ось вращения?

3. Какие чертежи называют сборочными?

4. Что изображают на сборочном чертеже?

5. Что содержит спецификация?

6. Какие размеры проставляют на сборочном чертеже?

Как изготовить шестерню по образцу своими руками

Одной из самых сложных и, тем не менее, распространенных механических систем является зубчатая передача. Это отличный способ передачи механической энергии из одного места в другое и способ увеличения или уменьшения мощности (крутящего момента), а также увеличения или уменьшения скорости чего-либо.

Как сделать шестеренку своими руками? Проблема всегда заключаются в том, что для создания эффективных зубчатых колес требуется достаточно много навыков рисования и знание математики, а также умение создавать сложные детали.

Для любительского нет необходимости иметь максимальную эффективность, поэтому мы можем получить намного более легкую в изготовлении систему, даже с подручными инструментами.

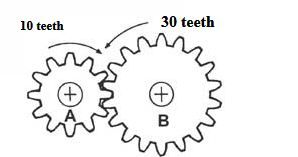

Шестерня — это ряд зубьев на колесе. (Обратите внимание на диаграмму выше, они пометили неправильное количество зубьев на шестернях — извините)

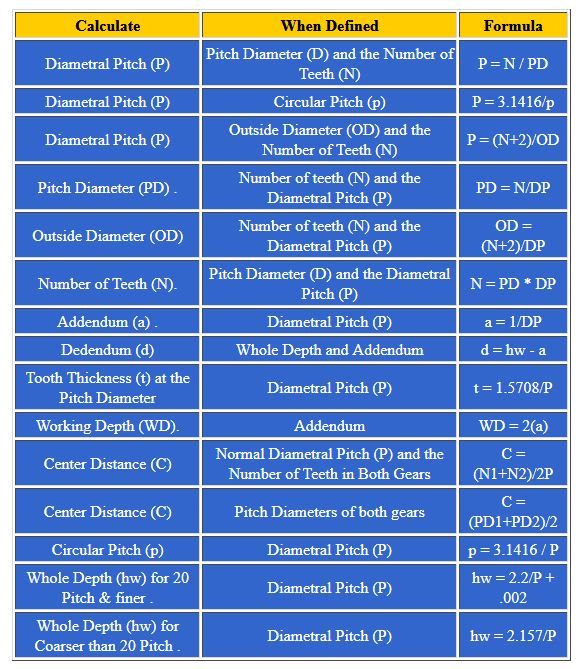

Шаг 1: Формулы и расчеты

Формулы для рисования и изготовления зубьев зубчатых колес в избытке можно найти в интернете, но для новичка они кажутся очень сложными.

Я решил упростить задачу, и решение очень хорошо работает как в больших, так и в малых масштабах. В небольших масштабах это лучше всего подходит для машинной резки с помощью лазерных резаков, например, очень маленькие зубчатые колеса могут быть успешно изготовлены таким образом.

Шаг 2: Простой способ

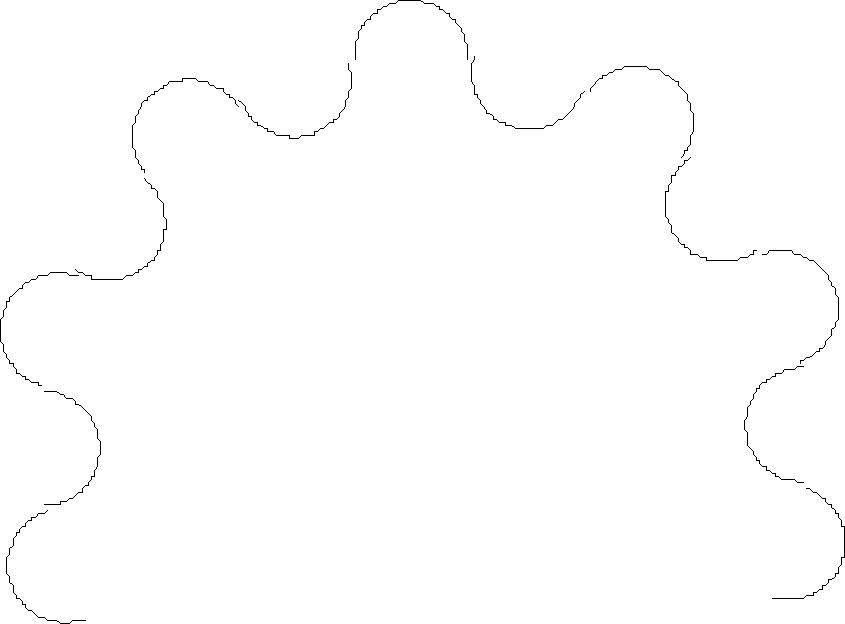

Итак, форма зубца, если говорить просто, может представлять собой полукруг.

Шаг 3: Определяем размеры

Теперь мы можем определить параметры, чтобы сделать шестерню:

- Насколько большими / маленькими будут зубья шестерни (диаметр) — чем меньше шестерня, тем меньше должны быть зубья.

- Все зубья, которые собираются в сцепление (соединяются), должны быть одинакового размера, поэтому сначала нужно рассчитать меньшую шестерню.

Давайте начнем с зубьев размером 10 мм.

Я хочу шестерню с 5 зубьями, чтобы круг был 10х10 мм (в окружности) = 100 мм.

Чтобы нарисовать этот круг, мне нужно найти диаметр, поэтому я использую математику и калькулятор и делю окружность (100 мм) на Pi = 3,142.

Это дает мне диаметр 31,8 мм, и я могу нарисовать этот круг с помощью циркуля, а затем нарисовать с помощью циркуля на его окружности ровно 10 кругов диаметром 10 мм.

Если у вас есть такая возможность, то проще сделать все с помощью программного обеспечения для рисования. Если вы используете программное обеспечение, вы должны иметь возможность вращать круги зубьев вокруг основного круга, и вам нужно будет знать, как далеко повернуть каждый зуб. Это легко рассчитать: делите 360 градусов на количество кругов. Таким образом, для наших 10 кругов 360/10 = 36 градусов для каждого зуба.

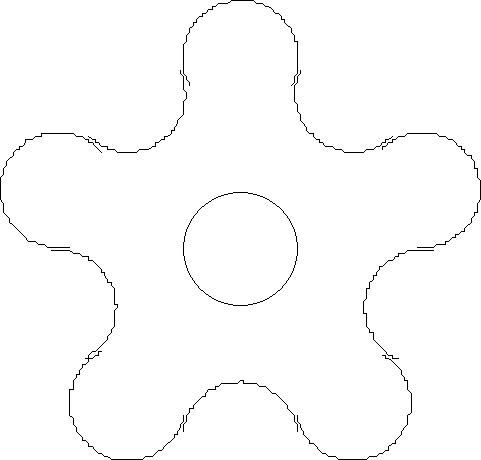

Шаг 4: Делаем зубчатую форму

Удалите верхнюю часть одного круга и нижнюю часть следующего круга. Чтобы сделать это, у вас должно быть четное количество зубьев

У нас есть первая шестерня. Она может быть вырезана из дерева или металла с помощью базовых подручных инструментов, пил и напильников.

Этот процесс легко повторить для любого количества шестеренок, которое вам нужно. Держите размер круга по образцу, и они будут соответствовать друг другу.

Шаг 5: Получите шестерёнку

Поскольку такие полукруглые шестеренки легко вырезать, вы можете сделать их с помощью подручного инструмента и лобзика или пилы.

Раньше я делал шаблон из 9 или 10 зубьев на фанере и использовал его в качестве ориентира для моего ручного фрезера и без проблем вырезал шестерни.

Если у вас есть доступ к лазерному резцу, они могут быть вырезаны из акрила 3 или 5 мм толщины и быть очень маленьких размеров.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Cборочный чертеж

Просмотр содержимого документа

«Cборочный чертеж »

Чертеж детали и сборочный чертеж

Учитель технологии Домрачев И.В.

В деревообработке наиболее распространены детали

- призматической формы и детали круглые в поперечном сечении (имеющие ось вращения), такие, как цилиндры и конусы.

- Призматическую форму имеют крышки столов и стульев, стенки ящиков, бруски рамок, царги.

- Цилиндрическую или коническую форму имеют такие детали, как черенки для лопат, ручки для киянок, совков и напильников, круглые ножки столов и стульев и др.).

Работу по созданию изделий начинают

с выполнения эскизов, технических рисунков и чертежей.

Деталь призматической формы на чертеже изображают в трех видах: спереди, сверху, слева

Вид спереди является главным, так как дает наиболее полное представление о детали.

Под ним изображают вид детали сверху, а с правой стороны — вид детали слева.

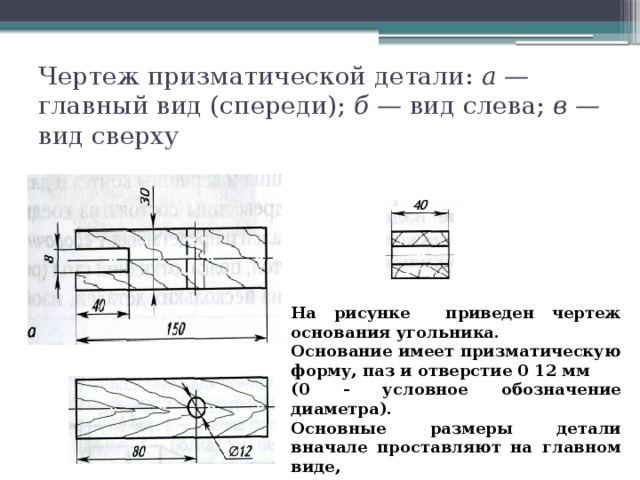

Чертеж призматической детали: а — главный вид (спереди); б — вид слева; в — вид сверху

На рисунке приведен чертеж основания угольника.

Основание имеет призматическую форму, паз и отверстие 0 12 мм

(0 – условное обозначение диаметра).

Основные размеры детали вначале проставляют на главном виде,

а недостающие — на других видах.

Основными размерами детали являются ее габаритные размеры

- длина,

- ширина,

- высота (толщина),

- а также размеры ее элементов (отверстий, пазов, впадин) и их расположение относительно сторон детали и между собой.

- Если в детали имеются одинаковые отверстия, то на чертеже проставляют размер только на одном из этих отверстий и указывают их общее количество, например 4 отв. 012 мм.

- Детали формы вращения обычно изображают на чертежах одним главным видом.

- Для этого проводят горизонтальную штрихпунктирную осевую линию.

- Затем вычерчивают профиль детали сплошной основной линией симметрично осевой линии.

- Указывают размеры: для цилиндров — диаметр и длину, для конических поверхностей — диаметры основания и вершины конуса и длину.

Детали формы вращения обычно изображают на чертежах одним главным видом.

Для этого проводят горизонтальную

штрихпунктирную осевую линию.

Затем вычерчивают профиль детали

сплошной основной линией

симметрично осевой линии.

Указывают размеры: для цилиндров

— диаметр и длину, для конических

основания и вершины конуса и

Изделие, состоящее из нескольких деталей, изображают на сборочном чертеже

На сборочном чертеже изображают

- только те виды, по которым можно определить конструкцию изделия. Для сборочного чертежа угольника достаточно будет двух видов: главного и вида слева.

- На сборочном чертеже проставляют только те размеры, которые нужно соблюдать при сборке изделия. Для угольника — это габаритные размеры: 150, 200 и 30 мм. Контролировать надо и точность соединения деталей 1 и 2 под углом 90°.

При чтении сборочного чертежа

- сначала изучают содержание основной надписи, название изделия и масштаб изображения. Затем — назначение и принцип действия изделия.

- По спецификации определяют названия деталей и материалы, из которых они изготовлены, находят их на всех видах сборочного чертежа и уясняют форму и конструкцию (устройство) изделия, а также определяют способы соединения деталей и последовательность их сборки.

- На чертеже проставляют истинные размеры в миллиметрах.

Основы конструирования и моделирования изделий из древесины

- Конструирование — это разработка конструкции изделия. ( Конструкция в переводе с латинского означает «построение».) Конструирование является главной частью проектирования и творческого проекта.

- Обычно конструирование начинают со зрительного представления изделия, составления его эскизов, технических рисунков, чертежей.

Затем подбирают необходимые материалы

- Далее изготовляют опытный образец изделия или само изделие, испытывают его на прочность и работоспособность, устраняют недостатки.

- Этот процесс повторяют многократно, от одного варианта к другому, до создания наилучшего образца, соответствующего назначению изделия.

Изделие должно быть технологичным, прочным, надежным и экономичным.

- Технологичным считают изделие, изготовленное с наименьшими затратами времени, труда, средств и материалов.

- Прочным называют изделие, которое выдерживает заданную нагрузку без разрушения.

- Надежноеизделие отличается бесперебойной работой в течение длительного срока.

- Экономичнымсчитают изделие, которое в процессе изготовления и пользования не требует дополнительных затрат.

Одним из приемов конструирования является моделирование изделий.

- Модель — это уменьшенный или увеличенный образец (копия) изделия, который изготовляют, чтобы понять его устройство и принцип действия.

- Модель в переводе с латинского — «мера», «образец», «норма».

- Копия — с латинского — «множество».

Как делать гнутые деревянные детали

Зачем сгибать древесину

Сгибание древесины – один из самых старых методов, издревле используемых для изготовления каноэ, смычков, саней, бочек и так далее. Как делать гнутые деревянные детали?

В то время, когда для строительства передвижных сооружений, таких как колеса для тележек, карет, была в основном древесина, сгибание материала было определяющим процессом.

Можно сказать, что сгибание древесины весьма простой процесс, при наличии необходимых знаний и навыков

Такие деревянные изделия, как деревянные игрушки, ложки, рамы для картин и т.д., также могут быть сделаны с помощью различных способов сгибания древесины.

Сгибание древесины может быть разным, в зависимости от того, какая преследуется цель- нужна ли форма лодки, арки, бочки…

Выпиливание изогнутой деревянной детали

- Деревянную изогнутую деталь можно сделать либо выпиливанием фигуры, либо ее сгибанием. Вырезая деревянную деталь, нет необходимости использовать дополнительные типы обработки, специальных приспособлений и знаний, как в случае со сгибанием.

- К тому же выпиливание изогнутой детали экономит время, выпилить пространственную форму быстрее. Но на этом положительные стороны выпиливания, в сравнении с изгибанием, заканчиваются.

- Если выпиливать изогнутое изделие, то образуется масса безвозвратно потерянного материала, который становится отходом. Кроме того, поперечные срезы обычного обрезного пиломатериала, попадают в зону радиусов вырезаемой детали. Это значительно ухудшает внешний вид и усложняют шлифование и другие доводки дерева.

- Изготовленная деталь может разломиться на скругленных участках волокна, которые идут поперек сечения.

Сгибание древесины

Тут противоположный эффект. Торцевые срезы волокон не будут выходить на кромки обрезного пиломатериала. Древесина, после ее обработки и самого изгибания становится только прочнее. Доводить гнутую заготовку можно применяя все стандартные методы.

Есть три основных способа подготовки древесины для последующего сгибания:

- Провариванием

- Пропариванием

- Химической обработкой

Почему под разными воздействиями древесина становится пластичнее

Ни для кого не секрет, что древесина является упругим, жестким, стойким к сжатию материалом. Это обусловлено наличием в древесине, природного полимера- лигнина (похожего на клей), который и придает дереву прочность и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин расположен в стенках клеток и межклеточном пространстве древесины.

В различных породах дерева, содержание лигнина варьируется в диапазоне от 20 до 40 процентов.

Под воздействием температуры, воды, химии, «природный клей» размягчается. А после придания деревянной заготовке необходимой формы, лигнин остывает, и возвращает древесине былую упругость и прочность, не изменяя формы, которую придал ей мастер.

Оптимальная температура древесины для изгибания

Для того, чтобы лигнин пришел в нужное состояние и древесина стала более пластичной, необходимо нагревание пиломатериала из цельной древесины до 95-105 градусов по Цельсию. Древесина должна прогреться полностью до необходимой температуры, не только поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем дольше ее нужно нагревать. Одинаковые по размерам детали любой породы дерева, нагреваются по времени одинаково.

Обратите внимание, что перегрева заготовки допускать не следует. Поскольку «природный клей», как только застынет, станет хрупким и испортит ваше изделие

Важно! свежая древесина (естественной влажности) гнется лучше, чем сухая

Методы обработки для изгибания древесины

Проваривание древесины в воде

Способ проваривая древесины в в воде подойдет в случае, если нужно обработать часть заготовки (луки для стрельбы и т.д). В остальных случаях, проваривание используется редко, поскольку деревянный элемент увлажняется чрезмерно сильно и неравномерно. Перенасыщенные водой клетки и волокна древесины, при сгибании могут рваться. В лучшем случае образуется ворс. Для высыхания и стабилизации формы требуется большое количество времени.

Пропаривание древесины

Для того, чтобы пропарить древесину, нужно изготовить короб из полимерных или металлических труб, цилиндрической формы. Используют, также самодельные деревянные короба прямоугольной формы. Для того, чтобы прогреть древесину паром применяют различные паровые источники, в виде чайников и других приспособлений. Необходимая температура должна быть в диапазоне 95-105 градусов по Цельсию плюс небольшое давление (его обеспечит короб). При помощи пара, древесина прогревается значительно более равномерно, нежели варкой. Причем влажность дерева остается оптимальной на выходе.

Короб для пропаривания древесины

В коробе должно быть отверстие, предназначенное для выхода давления пара. Для того, чтобы конструкция не взорвалась

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

После пропаривания, фиксируют необходимую форму древесины и сушат до достижения влажности в 15%. Далее выдерживают зафиксированную форму 5-7 дней и проводят финишную обработку

Химическая обработка

Химическая обработка древесины для улучшения ее пластичности проводится методом выдерживания в растворах. Существуют готовые химические средства в магазинах. Толстые заготовки следует вынимать из растворов после нескольких часов. И оставлять на некоторое время для более равномерного распределения раствора внутри самой заготовки. Поскольку внешние слои заготовки насыщаются и частично утрачивают способность впитывать.

Некоторые рецепты приготовления растворов для химической обработки древесины, для добавления пластичности

- 1.Вода, столярный клей, глицерин, спирт в соотношении 3:2:1:1

- 2.Вода, глицерин, спирт, в соотношении 4:2:1

- 3.Раствор аммиака 10%, глицерин, спирт, соотношение 3:1:1

- 4.Заготовка отмачивается в 25% водном растворе аммиака. Чем дольше древесина находится в аммиачном растворе, тем пластичнее она становится

Не забываем, что температура ускоряет химические реакции.

Работая с химическими составляющими, помните о технике безопасности. Защищаем себя фартуком, перчатками, очками и маской, во избежание попадания ядовитых паров в легкие, глаза и на кожу.

Удержание необходимой формы древесины. Фото варианты

Сгибание древесины. Несколько важных советов

- Изогнутую древесину нужной формы фиксируют в таком положении на время, пока структура древесины не стабилизируется (5-7 дней в среднем, после высыхания до 15%).

- Важно, что разные породы древесины и гнутся по-разному. Твердые породы древесины хорошо воспринимают сгибание (дуб, бук, вяз и т.д.).

- Хвойные породы в сгибании практически не используют.

- Чем тоньше деревянная заготовка, тем легче ее гнуть.

- Самым лучшим вариантом заготовки для сгибания будет материал, расколотый вдоль волокон.

- Выбирайте древесину для сгибания тщательно. Она должна быть без дефектов (сучков, смоляных карманов, трещин и так далее)

Независимо от того, каким методом подготавливать древесину к сгибанию, после того как дерево будет вынуто из формы, изгиб слегка расслабится.

Поэтому радиус изгиба должен быть немного меньше нужного, чтобы впоследствии компенсировать этот эффект